Verhoestraete Metalen

Od sprzedawcy stali do innowacyjnego, kompleksowego dostawcy w zakresie obróbki metali i blach

Referencje Verhoestraete Metalen

- Lokalizacja:

- Pracownicy:

- Maszyny:

- Wielkość zakładu produkcyjnego:

- Roeselaere, Belgia

- 48

- Voortman V304 + V310

- 23 500 m2 na działce o powierzchni 70 000 m2

„Poczyniliśmy ogromne postępy, nie tylko na poziomie przetwarzania i elastyczności, ale także w skracaniu czasu realizacji zamówień”.

CZTERY POKOLENIA INNOWACJI W OBRÓBCE METALI I BLACH

Firma Verhoestraete Metalen rozpoczęła swoją działalność jako dystrybutor stali w 1911 roku, a dziś, ponad sto lat i cztery pokolenia później, stała się wszechstronnym dostawcą w Belgii, oferującym innowacyjne rozwiązania w zakresie obróbki stali i blach. Na rozległym terenie o powierzchni 7 akrów firma każdego dnia dostarcza kunsztowne rozwiązania dla najlepszych projektów.

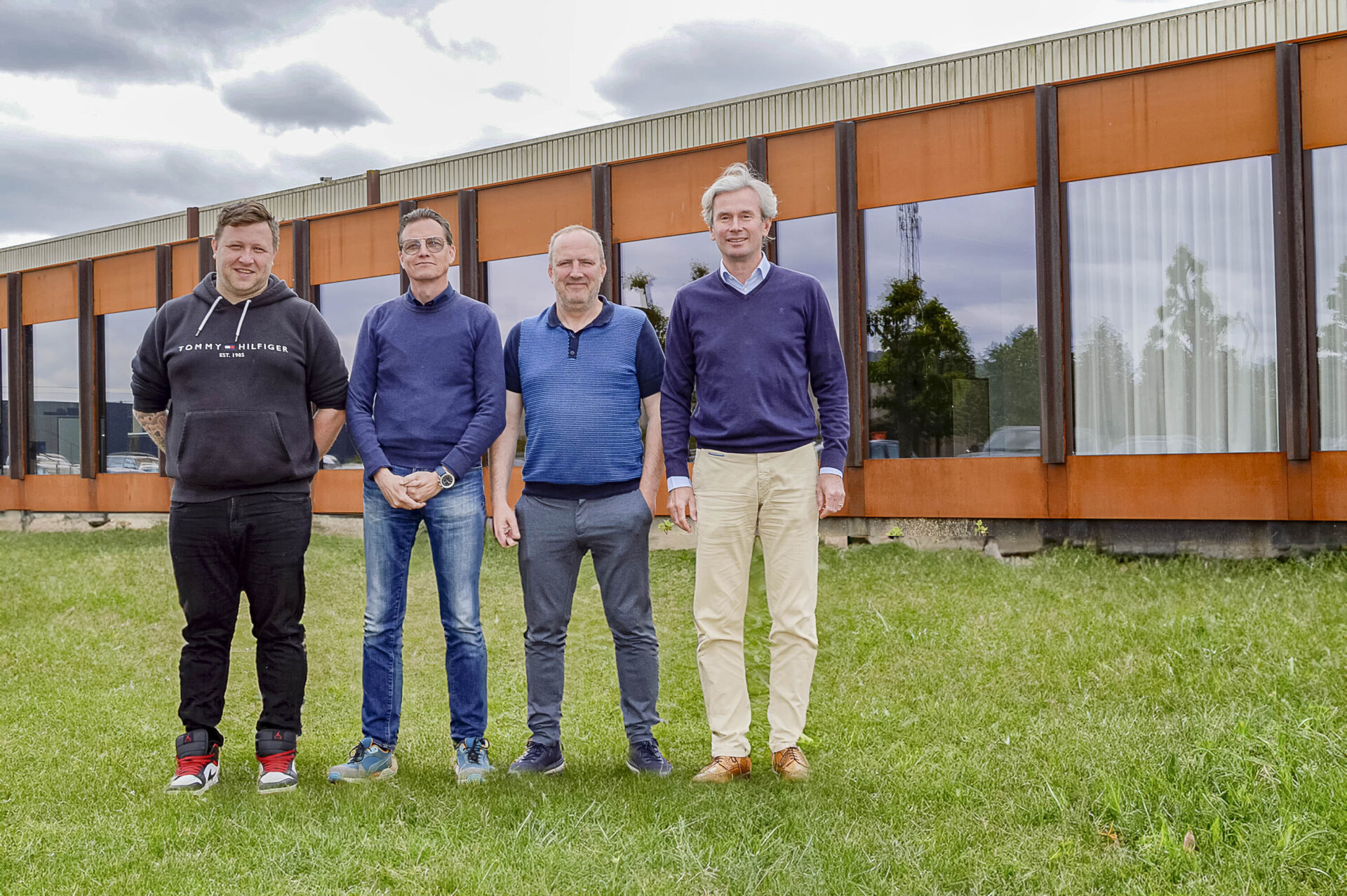

To doskonały czas, aby przyjrzeć się bliżej temu wzrostowi, rozmawiając ze Stéphane Verhoestraete (CEO), Yves de Smet (szef jakości i konserwacji) oraz Robby Delys (kierownik sprzedaży i produkcji zapasowej).

Rozwiązania dostosowane do potrzeb klienta

Verhoestraete Metalen obsługuje zróżnicowaną bazę klientów, dostarczając niestandardowe rozwiązania firmom z różnych sektorów, w tym spożywczego, budowlanego, architektonicznego i artystycznego. „Właściwie nie dostarczamy już produktów, ale kompletne rozwiązania” - podkreśla Stéphane Verhoestraete, wskazując na zmianę zapotrzebowania klientów. Coś, na co firma płynnie reaguje.

INNOWACJE I DYWERSYFIKACJA

Pozostając wiernym swoim korzeniom w przetwarzaniu metali, w odpowiedzi na zmieniające się zapotrzebowanie klientów, firma znacznie zdywersyfikowała swoje możliwości produkcyjne w ostatnich latach. Częścią tego jest instalacja dużego, 28-metrowego systemu obróbki blach Voortman, składającego się z maszyn Voortman V304 i V310. "Największe blachy, które przetwarzamy, mają 12 metrów długości. Wygodne jest więc to, że możesz przenieść całą twoją pracę z cienkich na grube” - wyjaśnia Robby Delys.

System może automatycznie wykonywać wiercenie, gwintowanie, frezowanie, cięcie plazmowe, cięcie pod skosem i cięcie paliwem tlenowym w szerokim zakresie rodzajów i grubości materiałów. Wcześniej wiercenie, gwintowanie i przygotowanie do spawania były często wykonywane ręcznie i na oddzielnych stanowiskach roboczych, co powodowało nieefektywność i wyzwania logistyczne.

Tylny most tnie 3 palnikami tlenowymi, podczas gdy przedni most tnie długą blachę plazmą.

Części są wycinane z długiej blachy, po uprzednim nawierceniu otworów, co pozwala na bezproblemową kontynuację cięcia

Idealne przygotowanie do spawania tworzone za naciśnięciem jednego przycisku.

Robby Delys podaje przykład: "Tak się niefortunnie złożyło, że nie mieliśmy jeszcze wtedy maszyny do jednego projektu. Pracowaliśmy nad projektem zbiorników na wodę, gdzie blachy musiały mieć przygotowanie do spawania. Musieliśmy za każdym razem przenosić blachy z lasera, aby zapewnić im fazowanie, a następnie ponownie przenosić blachy do walcowania. Teraz dzięki maszynie Voortman wszystko można zrobić w jednym systemie, a następnie przejść do walcowania blach. Gdybyśmy wtedy mieli tę maszynę, zaoszczędzilibyśmy mnóstwo czasu i moglibyśmy pracować znacznie wydajniej".

„Operacje wiercenia i gwintowania odbywają się nawet bezobsługowo i głównie w nocy, dzięki zaawansowanemu oprogramowaniu” - mówi Yves De Smet. Produktywność i wydajność znacznie się poprawiły, podobnie jak jakość i kontrola nad całym procesem przetwarzania. „Poczyniliśmy ogromne postępy, nie tylko na poziomie przetwarzania i elastyczności, ale także w skracaniu czasu realizacji zamówień” - mówi Stéphane Verhoestraete.

DUMNY I ZMOTYWOWANY

Oprócz wydajności, operatorzy zauważają również znaczną poprawę łatwości obsługi. Prowadzi to do zwiększenia motywacji. "Operatorzy są dumni z maszyny, mogą też naprawdę myśleć o wielu rzeczach, na przykład o tym, czy będziesz wiercić w dzień czy w nocy, jakie są zagrożenia, co oznacza jeden scenariusz w porównaniu z drugim. Dzięki temu naprawdę znajdują świetne rozwiązania i spostrzeżenia” - powiedział Stéphane Verhoestraete.

ZDOLNOŚĆ DO REALIZACJI WIĘKSZEJ LICZBY RÓŻNORODNYCH PROJEKTÓW

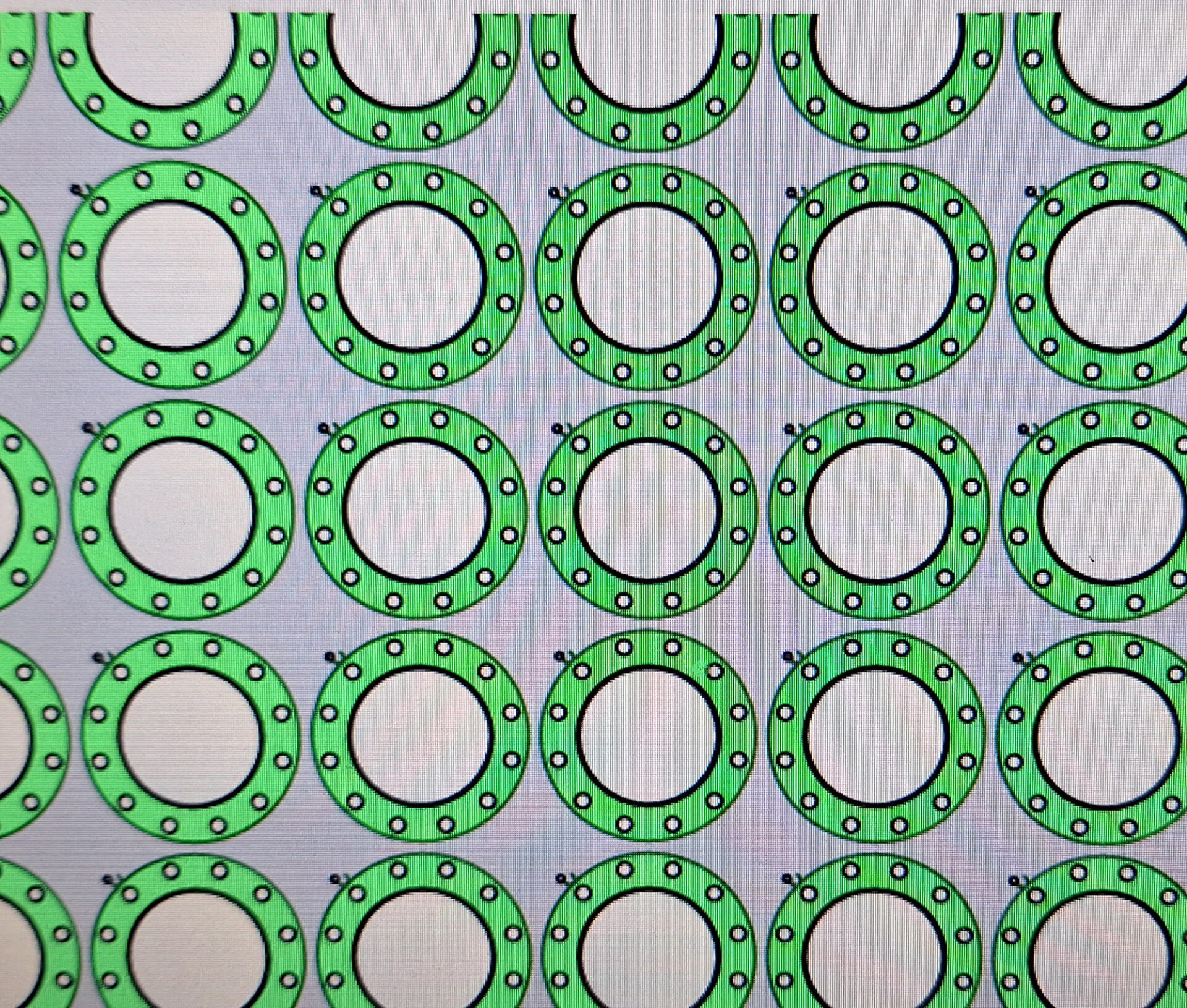

Nowe zautomatyzowane procesy, takie jak cięcie pod skosem, wiercenie i frezowanie, umożliwiają Verhoestraete podejmowanie się większych i bardziej złożonych projektów. Na przykład ostatnio pracowali nad projektem przedstawionym na zdjęciu, który wymagał wykonania ponad 1000 otworów, co w starej sytuacji byłoby niemożliwe przy ręcznym procesie wiercenia. „Obecnie realizujemy również bardzo duży projekt związany z turbinami wiatrowymi na morzu, który, biorąc pod uwagę wymaganą numerację części, szybkość i czas realizacji, nigdy nie byłby możliwy do wykonania w starej sytuacji” - mówi Delys.

PUNKT KOMPLEKSOWEJ OBSŁUGI W CELU ODCIĄŻENIA

Dzięki inwestycji w wielofunkcyjną maszynę Voortman combi, wysokiej jakości części są dostarczane gotowe do montażu przez klienta. „Tak więc, gdy tylko produkt zjedzie z ciężarówki do zakładu klienta, klient może rozpocząć spawanie i montaż, taka jest nasza intencja” - mówi De Smet. „Tam, gdzie wcześniej cięliśmy blachy i musieliśmy zwracać je do klienta w celu dalszego wykończenia lub zlecać ich wykończenie stronom trzecim, teraz możemy to wszystko zrobić we własnym zakresie”. Stéphane Verhoestraete kontynuuje: "Jako punkt kompleksowej obsługi, chcemy być w stanie odciążyć klienta. To odciążenie wykracza poza dodawanie wartości poprzez produkcję i operatorów. Myślimy również razem z klientem w procesie projektowania, a Verhoestraete działa jako rozszerzenie dla klientów nieposiadających własnego biura projektowego". To wspaniała forma współpracy i partnerstwa, w której idea kompleksowej obsługi jest jeszcze bardziej wyrazista.

MECZ Z VOORTMAN JUŻ JEST

Przed dokonaniem ostatecznej inwestycji Verhoestraete odwiedził kampus Voortman w Rijssen. "Wizyta i demo dały wiele nowych spostrzeżeń. Miło było również zobaczyć, że Voortman wykorzystuje również maszyny, które sami opracowują, do tworzenia różnych części własnych maszyn” - mówi De Smet.

Współpraca z Voortman jest postrzegana jako bardzo pozytywna. „Maszyna i związana z nią usługa są doskonałe; jest to kompletny pakiet, który jest naprawdę godny polecenia” - wyjaśnia Delys. „Ponadto sposób, w jaki Voortman patrzy na oprogramowanie i cyfryzację, jest ważny dla dopasowania do naszej strategicznej wizji” - dodaje Stéphane Verhoestraete.

CO PRZYNIESIE PRZYSZŁOŚĆ?

W ciągu najbliższych kilku lat Verhoestraete skupi się na dalszej automatyzacji, cyfryzacji i optymalizacji przetwarzania swoich produktów. Obejmuje to dostosowanie oprogramowania w celu dalszej automatyzacji przedniej części procesu produkcyjnego i przeprojektowanie całego przepływu w warsztacie. A kto wie, może będzie to szło w parze z większą liczbą nowych maszyn i oprogramowania....