Voortman MO Heavy Duty

Model MO Heavy-Duty tnie rury, zbiorniki i wymienniki o średnicy do 4000 mm

- Kompleksowe cięcie rur, zbiorników (również ciśnieniowych), wymienników ciepła i kotłów o dużej średnicy

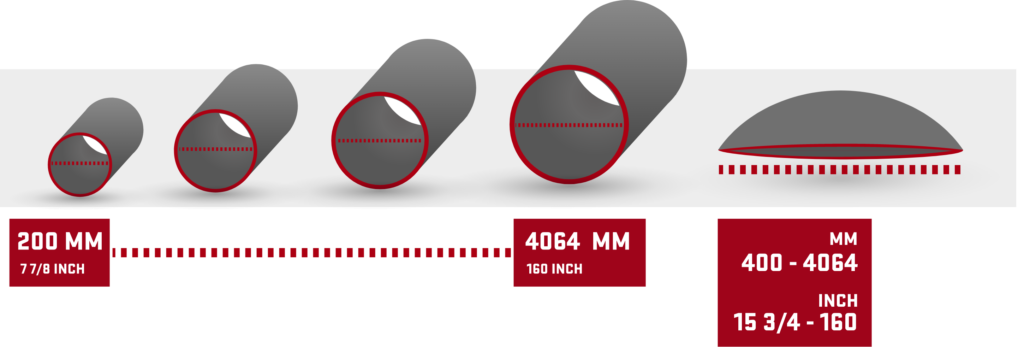

- Rury okrągłe i/lub opływowe zakończenia o maksymalnej średnicy 4000 mm / 160"

- 6 osi sterowanych numerycznie

- 3-wymiarowe cięcie wykonywane z użyciem plazmy i tlenu

- Wyjątkowo solidna konstrukcja

- Wysokiej jakości, niezawodne i dokładne profilowanie rur

WPROWADZENIE

Maszyna Voortman MO Heavy-Duty jest przeznaczona do 3-wymiarowego profilowania obiektów o ekstremalnych wymiarach. Z łatwością radzi sobie z rurami o średnicy do 4.000 mm.

Dzięki sześciu sterowanym numerycznie osiom zapewnia precyzję w trudnych warunkach. Zaawansowane cięcia plazmowe i tlenowe są wykonywane sprawnie i precyzyjnie. Maszyna idealnie nadaje się do branż przemysłu ciężkiego, takich jak offshore, budowa okrętów i infrastruktura dużoskalowa. Model MO Heavy-Duty niezawodnie i precyzyjnie obsługuje materiały o dużych rozmiarach. Maszyna MO Heavy-Duty doskonale się sprawdza tam, gdzie liczą się rozmiar, wytrzymałość i dokładność.

6 OSI PRZETWARZAJĄCYCH

EFEKTYWNOŚĆ I WSZECHSTRONNOŚĆ

WYSOKA JAKOŚĆ I NIEZAWODNOŚĆ

HEAVY-DUTY SERIES

NAJWAŻNIEJSZE KORZYŚCI

WYJĄTKOWA DOKŁADNOŚĆ

DOŚWIADCZENIE KLIENTA

„Mieliśmy do czynienia z różnymi maszynami do cięcia, ale żadna nie oferowała możliwości zbliżonych do tej maszyny”.

Stoney Lake - Wiceprezes Energy Weldfab

DANE TECHNICZNE

| Voortman MO Heavy-Duty Series | ||||

|---|---|---|---|---|

| 2500 | 3000 | 4000 | ||

| Masa maszyny standardowej | lbs | 48501.698 | 52910.943 | 61729.433 |

| Liczba osi CNC | osi | 6 | 6 | 6 |

| Maks. masa przedmiotu obrabianego | lbs | 88184.905 | 88184.905 | 88184.905 |

| Min.–maks. zaciskana średnica okrągłej rury | inch | 7 7/8 - 100 | 7 7/8 - 120 | 7 7/8 - 160 |

| Min.–maks. długość przedmiotu obrabianego | inch | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 |

| Min.–maks. grubość ścianki do cięcia tlenem/plazmą | inch | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 11 13/16 - 472 7/16 |

| Maks. wielkość otworu w uchwycie | inch | 47 1/4 | 47 1/4 | 59 1/16 |

| Min.–maks. zaciskana średnica dla opływowych zakończeń | inch | 15 3/4 - 100 | 15 3/4 - 120 | 15 3/4 - 160 |

| Maks. kąt palnika | ° | +/- 70 / 45 | +/- 70 / 45 | +/- 70 / 45 |