WPROWADZENIE

Voortman MO Compact służy do precyzyjnego 3-wymiarowego profilowania rur o średnicy do 900 mm / 36". Może obsługiwać rury o masie do 4000 kg. Kompaktowa i wydajna konstrukcja maszyny maksymalizuje wydajność. Dzięki 6 osiom sterowanym numerycznie z łatwością radzi sobie ze złożonymi cięciami. Opcje cięcia plazmowego i cięcia tlenowego zapewniają wszechstronność.

Maszyna jest przeznaczona dla branży offshore, energetyki wiatrowej i budownictwa. Maksymalizuje wydajność, nie zajmując dużo miejsca. Ta kompaktowa jednostka łączy w sobie wszystkie zalety: szybką konfigurację, wysoką precyzję i dużą moc cięcia.

6 OSI PRZETWARZAJĄCYCH

EFEKTYWNOŚĆ I WSZECHSTRONNOŚĆ

KOMPAKTOWA KONSTRUKCJA

WYSOKA JAKOŚĆ I NIEZAWODNOŚĆ

COMPACT SERIES

NAJWAŻNIEJSZE KORZYŚCI

WYJĄTKOWA DOKŁADNOŚĆ

DOŚWIADCZENIE KLIENTA

“Teraz tniemy dokładnie na czas i to jest dokładnie to, czego potrzebowaliśmy. Dzięki temu jesteśmy bardziej elastyczni i mamy krótkie linie komunikacyjne.”

Wouter Timmer - Director Gema

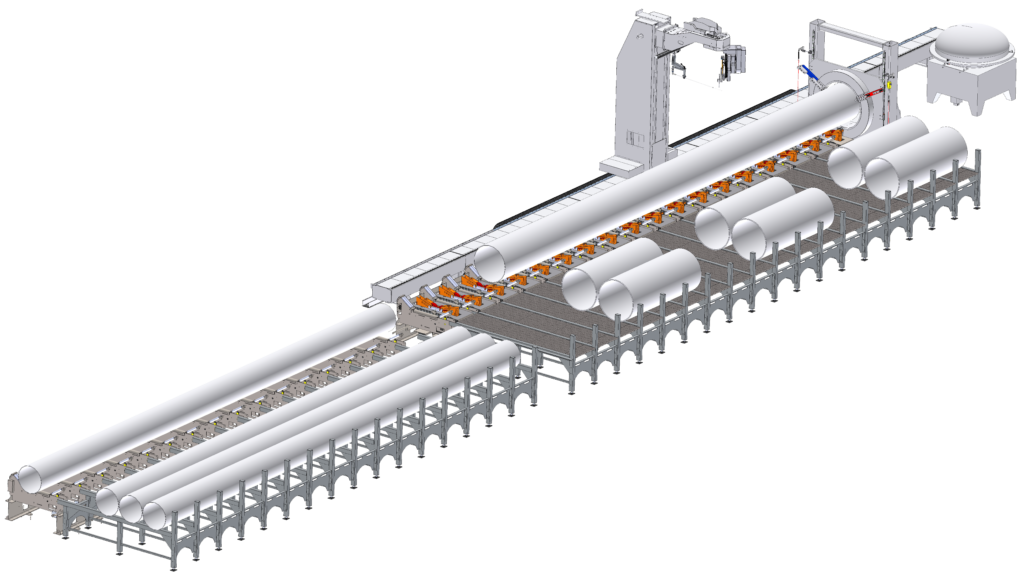

ZOPTYMALIZOWANA LOGISTYKA, PROSTSZA OBSŁUGA

I WIĘKSZA WYDAJNOŚĆ DZIĘKI AUTOMATYZACJI

Nasze zautomatyzowane systemy logistyczne są wyposażone w stojaki podające, przenośniki podające, przenośniki tnące, przenośniki odprowadzające i stojaki odprowadzające, które zapewniają optymalną wydajność procesu. Do zalet naszych systemów należy łatwość obsługi rur oraz wzrost wydajności nawet o 30%.

DANE TECHNICZNE

| Voortman MO Compact Series | |||

|---|---|---|---|

| 600 | 900 | ||

| Masa maszyny standardowej | lbs | 11023.11 | 13227.74 |

| Liczba osi CNC | osi | 6 | 6 |

| Maks. masa przedmiotu obrabianego | lbs | 8818.49 | 8818.49 |

| Min.–maks. zaciskana średnica okrągłej rury | inch | 2- 24 | 2 - 36 |

| Min.–maks. długość przedmiotu obrabianego | inch | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 |

| Min.–maks. grubość ścianki w mm do cięcia tlenem/plazmą | inch | 3/16 - 2 3/8 / 3/16 - 1 3/8 | 3/16 - 2 3/8 / 3/16 - 1 3/8 |

| Maks. kąt palnika | ° | +/- 60 / 45 | +/- 60 / 45 |