Voortman V807 | ZROBOTYZOWANA MASZYNA

wszystko, czego potrzebujesz do idealnego montażu

Voortman V807 - zrobotyzowana obróbka plazmowa - oferuje swobodę produkcji, niezależnie od geometrii, jakiej potrzebujesz z surowego materiału. Tam, gdzie procesy takie jak wiercenie, frezowanie, piłowanie i cięcie acetylenem mogą być ograniczone zakresem roboczym lub prędkością, zrobotyzowana obróbka plazmowa oferuje wydajny zamiennik zdolny do szybszej obsługi wszystkich tych procesów.

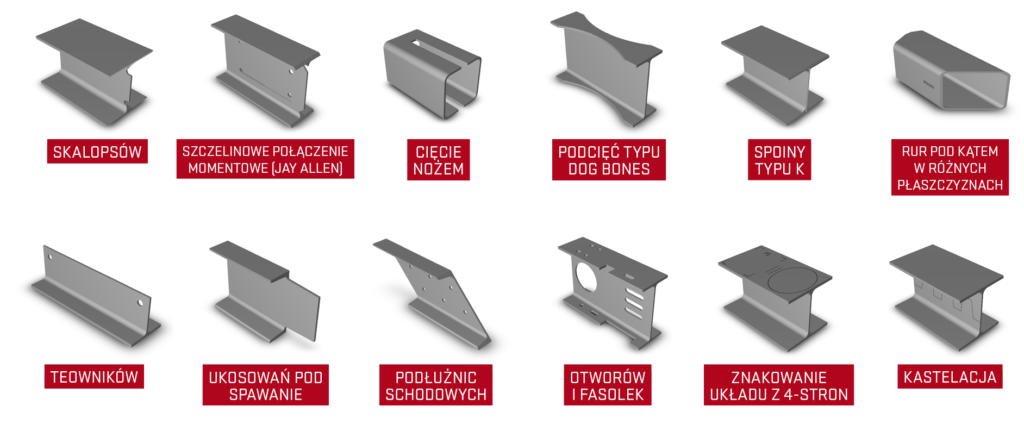

Odcięcia, otwory na śruby, fasolki, wycięcia, skosy, przygotowanie do spawania i znakowanie układu - zrobotyzowany system termicznego cięcia profili Voortman V807 może przetwarzać to wszystko w jednym przejściu z możliwością dotarcia do wszystkich czterech stron materiału z wyjątkową szybkością i dokładnością. V807 łączy wszystkie te funkcje, zapewniając imponującą przewagę ekonomiczną nad dedykowanymi systemami wiercenia, frezowania, piłowania, wykrawania, ścinania i znakowania układu. Połączenie tych procesów w "maszynie do wszystkiego" zapewnia szybszy zwrot z inwestycji przy mniejszej powierzchni.

Czytaj więcejWIEMY, ŻE TO DUŻO, A MOŻLIWOŚCI SĄ NIEMAL NIEOGRANICZONE.

OTO VOORTMAN V807 W PIGUŁCE

Voortman V807 to zrobotyzowana maszyna do obróbki plazmowej, która oferuje swobodę wytwarzania różnych geometrii z surowego materiału. Może obsługiwać procesy takie jak wiercenie, frezowanie, piłowanie, cięcie i ukosowanie pod spawanie z wyjątkową szybkością i dokładnością.

V807 łączy w sobie wszystkie te funkcje, zapewniając ekonomiczną przewagę nad dedykowanymi systemami. Programowanie nie jest wymagane, ponieważ maszyna z łatwością importuje pliki i umożliwia edycję oraz tworzenie nowych produktów od podstaw.

System VACAM oferuje kilka funkcji cięcia, takich jak Automatyczne Obliczanie Kąta z Kompensacja Prędkości, aby zoptymalizować proces cięcia i zapewnić stałą jakość.

Maszyna V807 została zaprojektowana z myślą o zapewnieniu długoterminowej jakości poprzez zastosowanie wysokiej jakości komponentów i integrację z partnerami, takimi jak Staubli, dostarczającymi stabilnego i wydajnego robota tnącego. Dodatkowo, V807 zapewnia elastyczność dla przyszłych rozszerzeń, co czyni ją idealnym wyborem dla producentów poszukujących oszczędności i możliwości rozwoju.

MAJĄCE ZASTOSOWANIE W KAŻDEJ BRANŻY

PRZETWARZANIE DOWOLNEGO KSZTAŁTU

Voortman V807 - zrobotyzowana obróbka plazmowa - oferuje swobodę produkcji, niezależnie od geometrii, jakiej potrzebujesz z surowego mayeriału. Tam, gdzie procesy takie jak wiercenie, frezowanie, piłowanie i cięcie acetylenem mogą być ograniczone zakresem roboczym lub prędkością, zrobotyzowana obróbka plazmowa oferuje wydajny zamiennik zdolny do szybszej obsługi wszystkich tych procesów.

Odcięcia, otwory na śruby, fasolki, wycięcia, skosy, przygotowanie do spawania i znakowanie układu - wszystko to można obrabiać w jednym przejściu dzięki możliwości dotarcia do wszystkich czterech stron materiału z wyjątkową szybkością i dokładnością.

DOKŁADNOŚĆ I WYSOKA JAKOŚĆ

DOSKONAŁE WYNIKI W NIEZALEŻNYCH TESTACH EN1090, ISO3 I AISC

Niezależny instytut testowy z powodzeniem poddał naszego robota tnącego różnym testom. Nasz v807 przeszedł je śpiewająco pod każdym względem:

- twardość

- chropowatość powierzchni

- Jakość otworu dostępowego w kołnierzu belki

- Rozmiary i pozycjonowanie otworów na śruby

- prostopadłość

UWOLNIJ SWÓJ PRZEPŁYW PRACY OD PRZERÓBEK, OPÓŹNIEŃ I RĘCZNYCH KOREKT NA MIEJSCU.

BEZBŁĘDNY OZNACZA ŁATWY MONTAŻ

Gotowe do montażu produkty pozwolą zaoszczędzić wiele czasu i kłopotów, a wstępnie obliczone koszty pozostaną nienaruszone. Naszym celem jest zapewnienie płynnego procesu montażu, który spełnia wysokie standardy i dostarcza bezbłędne produkty końcowe o wyjątkowej jakości.

DĄŻENIE DO NAJWYŻSZEJ JAKOŚCI

Nasz V807 został stworzony z myślą o jakości. Każdy moduł i komponent jest podporządkowany temu celowi. Dlatego ta maszyna została starannie zmontowana tylko z najlepszych komponentów. Aby zapewnić jakość, ale przede wszystkim, aby zagwarantować jakość przez długi czas. W szczególności w oprogramowaniu, kontynuujemy optymalizację, aby móc wykonywać bardziej zaawansowane cięcia bardziej wydajnie przy zachowaniu lub nawet zwiększeniu jakości produktu.

OŚ-W ZMIENI DLA CIEBIE GRĘ

Gdy trzeba wykonać pracę, potrzebna jest maszyna, która jest równie elastyczna, co solidna. Model V807 zapewnia to na obu frontach.

Jedyny w swoim rodzaju obrót w osi „W” zapewnia niezrównaną elastyczność i stabilność, pozwalając z łatwością poradzić sobie z każdą stroną materiału. Sztywna oś W i solidna rama zapewniają doskonałe rezultaty, eliminując wibracje i zapewniając precyzyjne cięcie.

Wszystkie kable są ukryte w stalowych ramach i chronione przez ekranowaną tarczę obrotową (IP65, bezpyłowa). Konserwacja jest prosta dzięki uchylnym włazom zapewniającym łatwy dostęp.

- Obrót w osi W umożliwia cięcie pod dowolnym kątem

- Wytrzymała rama, która eliminuje wibracje, zapewniając precyzyjne cięcia

- Wszystkie kable są ukryte w stalowych ramach lub chronione przez ekranowaną tarczę obrotową, co zapewnia maksymalną ochronę przed kurzem i zanieczyszczeniami.

- Uchylne włazy ułatwiające dostęp do konserwacji

UNIKALNY SYSTEM ROLEK POMIAROWYCH VOORTMAN

V807 został zaprojektowany tak, aby produkcja była jak najbardziej dokładna, powtarzalna i wydajna dzięki przemyślanej konstrukcji. Wszystko znajduje się wewnątrz, więc zajmuje niewiele miejsca. Pozwala to na optymalne wykorzystanie przestrzeni w warsztacie. A zalet jest jeszcze więcej:

NIE JEST WYMAGANA DODATKOWA PRZESTRZEŃ DLA WÓZKA POMIAROWEGO

Oznacza to mniejszą zajmowaną powierzchnię, ponieważ nie ma potrzeby dodatkowej przestrzeni do parkowania wózka pomiarowego. W maszynie znajduje się cała jednostka pomiarowa i mocująca, dzięki czemu można ją łatwo dopasować do istniejącej już w zakładzie konfiguracji lub umieścić systemy załadunku i/lub rozładunku na zewnątrz.

ELIMINUJE KONIECZNOŚĆ CIĄGŁEGO POWROTU WÓZKA POMIAROWEGO DO POZYCJI PARKOWANIA

Umożliwia to wczesne wprowadzanie profili, co może znacznie zwiększyć produkcję i wydajność.

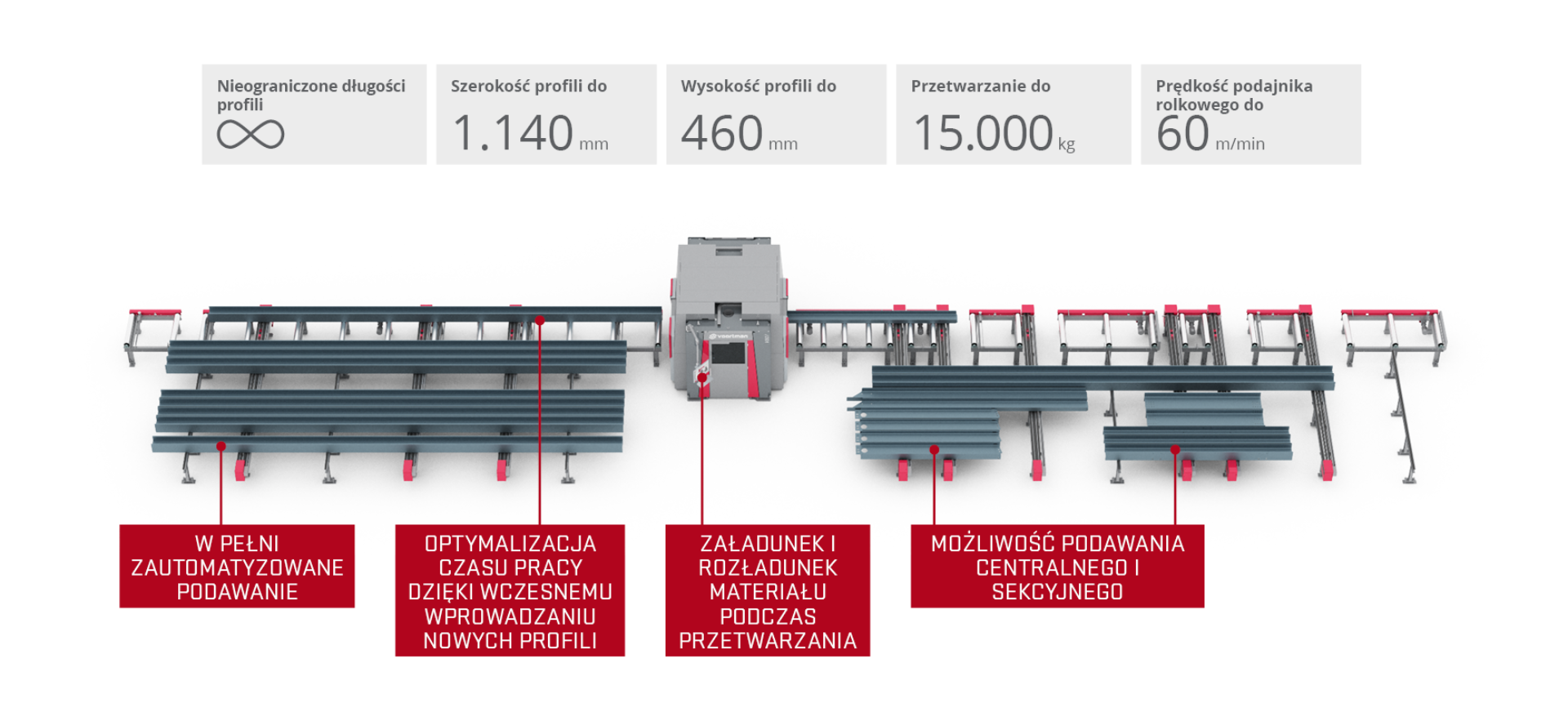

NIEOGRANICZONE DŁUGOŚCI PROFILI

Jesteśmy jedyną firmą, która umożliwia pracę z nieograniczonymi długościami przy zachowaniu wysokiej dokładności. Przetwarzanie do 33 000 funtów lub 15 000 kilogramów. Dzięki unikalnemu systemowi rolek pomiarowych / rolek dociskowych Voortman nie ma żadnych ograniczeń.

POWTARZALNOŚĆ, POWTARZALNOŚĆ I JESZCZE RAZ POWTARZALNOŚĆ

Należy unikać powolnych i niedokładnych pomiarów. Brak wydajności odgrywa dużą rolę w przypadku wózka pomiarowego, często potrzebne są ręczne operacje, aby pomiar laserowy był wykonalny. Zdecydowaliśmy się wyposażyć V807 w system rolek pomiarowych. System ten działa w tandemie z profilem, a dzięki ogromnej sile naszego hydraulicznego systemu mocowania, istnieje minimalne ryzyko poślizgu. To jest to, czego potrzebujesz, aby zapewnić stałą jakość produkcji. Jeśli chcesz zapewnić spójność produkcji, niezależnie od zmiany lub operatora, jest to maszyna, którą musisz mieć!

PRODUKOWAĆ MĄDRZEJ

WYKORZYSTAĆ NASZĄ WBUDOWANĄ INTELIGENCJĘ

Oczywiście zależy Ci na jak największej ciągłości procesów, ale możesz być zależny od wiedzy swoich operatorów. Dlatego zautomatyzowaliśmy jak najwięcej zaawansowanych procesów, a także wbudowaliśmy wiele inteligentnych funkcji, które zapewniają operatorom ciągłość pracy. Wszystkie funkcje są dostępne za pomocą jednej akcji w interfejsie VACAM na przejrzystym 24-calowym panelu dotykowym. Wszystkie opcje i funkcje oprogramowania są w pełni zawarte w dostarczonym oprogramowaniu sterującym VACAM.

ZAWSZE WŁAŚCIWE PARAMETRY I NARZĘDZIA

Dzięki VACAM możesz mieć pewność, że zawsze używamy odpowiedniego natężenia prądu do danego zadania, dzięki naszym zaawansowanym obliczeniom, które uwzględniają liczbę otworów typu 'True-Holes' w Twoim produkcie. Obliczamy średnie natężenie prądu, które zapewnia najlepszą możliwą jakość cięcia, jednocześnie czyniąc proces łatwiejszym i bardziej wydajnym. A dzięki systemowi Hypertherm "EasyConnect" wymiana narzędzi jest dziecinnie prosta i szybsza niż w przypadku innych marek.

Ale nie poprzestajemy na tym! Nasza automatyczna kalibracja narzędzi zapewnia, że parametry oprogramowania są idealnie dopasowane do wartości fizycznych, gwarantując najwyższą jakość cięcia za jednym naciśnięciem przycisku.

Doświadcz wyższych zwrotów z inwestycji i zminimalizuj przestoje dzięki VACAM! Nasz system zapewnia, że zawsze masz odpowiednie parametry i narzędzia, zmniejszając potrzebę częstych przestojów i maksymalizując czas pracy maszyny.

AUTOMATYCZNA PROPOZYCJA NARZĘDZIA

KALIBRACJA ROBOTA

ZWIĘKSZONA WYDAJNOŚĆ Z ZASTOSOWANIEM MOSTKOWANIA

Przetwarzanie ciężkich profili w krótszych odcinkach może być prawdziwym wyzwaniem. Dlatego nasza funkcja mostkowania zapewnia, że wszystkie produkty końcowe o długości poniżej 1,4 metra są automatycznie wyładowywane jako całość. Oznacza to, że zamiast kilkukrotnego wchodzenia do maszyny w celu usunięcia ciężkich produktów, operator musi rozładować tylko jeden profil. Produkty końcowe można następnie oddzielić w preferowanej lokalizacji, minimalizując operacje logistyczne i maksymalizując wydajność.

Dzięki VACAM przetwarzanie zagnieżdżeń jest łatwe. Nasz system skanuje produkty, grupując krótsze produkty, zaczynając od przodu partii. Gdy całkowita długość grupy przekroczy maksymalną długość mostkowania, grupa jest zamykana i uruchamiana jest nowa grupa.

Co to oznacza dla użytkownika? Oznacza to, że nie musisz już żmudnie sortować swoich produktów według długości! Możesz po prostu pozwolić VACAM wykonać całą pracę za Ciebie, abyś mógł skupić się na ważniejszych rzeczach.

RUCHY HARMONICZNE DLA CIĘCIA AŻUROWEGO

Przedstawiamy naszą przełomową technologię inteligentnego cięcia ażurowego, która przekształca proces rozcinania belek ażurowych z imponującym 20% wzrostem prędkości w porównaniu do konwencjonalnych metod. Nasz szybki procesor pozwala na zsynchronizowane ruchy wielu osi zarówno profilu, jak i robota, co skutkuje płynnymi i harmonijnymi ruchami.

Dzięki naszemu inteligentnemu procesowi rozcinania można pracować z nieograniczoną długością materiału bez konieczności czasochłonnego ponownego mierzenia i zaciskania. Oprócz zwiększonej szybkości, zmniejszy się również liczba wpaleń, co prowadzi do bardziej precyzyjnych i jakościowych wyników. Wydajność naszego systemu zapewnia szybsze przetwarzanie, zapewniając ogólną poprawę produktywności, jakości i żywotności części palnika.

MINIMALNA ILOŚĆ WPALEŃ I DOSKONAŁA JAKOŚĆ PODCZAS WYCINANIA BELEK AŻUROWYCH

DO 20% SZYBCIEJ

INTEGRACJA JEST PROSTA

DSTV i DSTV+ (nesting) importuj i produkuj części i nestingi bez konieczności programowania. VACAM obsługuje również ręczne tworzenie optymalnych nestingów w oparciu o pojedyncze pliki DSTV, a nawet może je eksportować jako makra DSTV+, aby znacznie ułatwić tworzenie lub edycję części w VACAM i na maszynie.

NAJSZYBSZY ZWROT Z INWESTYCJI NA RYNKU

DROGA DO ZWIĘKSZONEJ PRODUKCJI

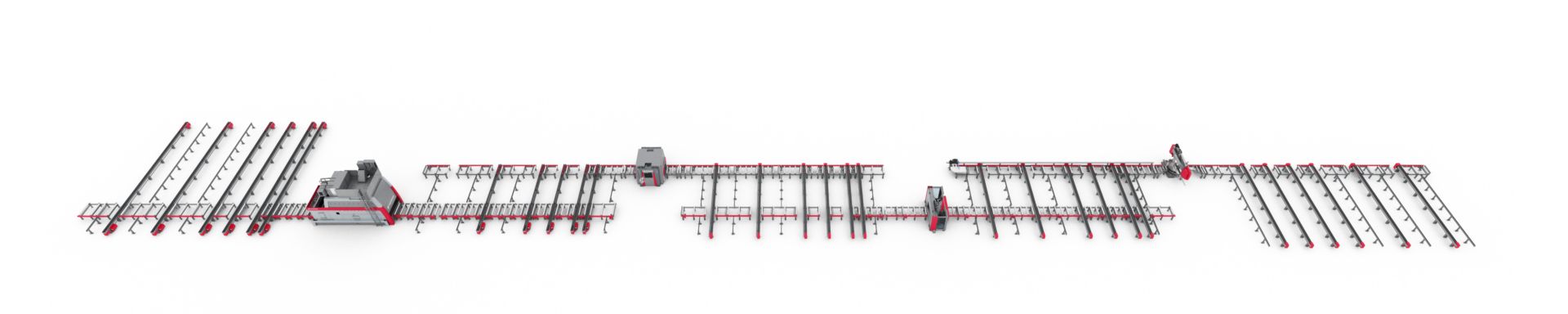

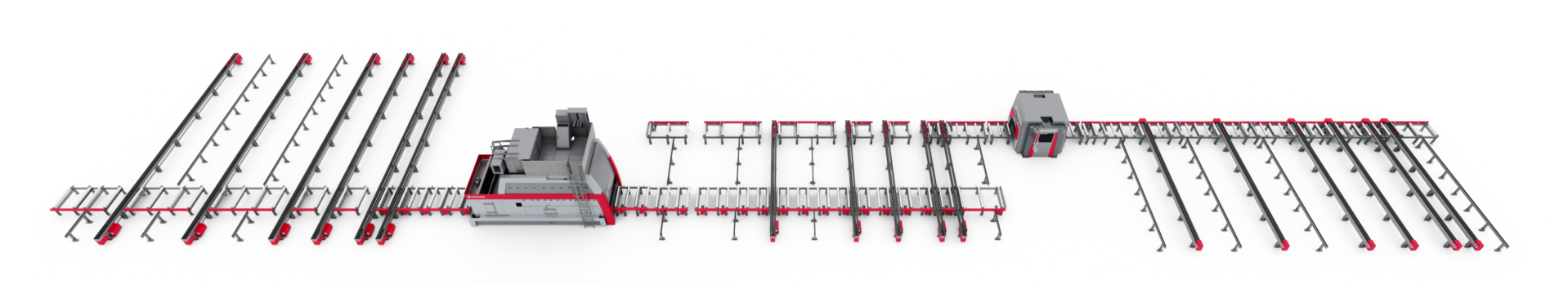

Nasza maszyna V807 została zaprojektowana z myślą o szybkiej dostawie i instalacji, aby jak najszybciej zaspokoić zapotrzebowanie na wyższą wydajność. Dzięki w pełni modułowym i w dużej mierze zintegrowanym komponentom można łatwo rozszerzyć maszynę o bardziej zautomatyzowaną logistykę lub dodać dodatkowe maszyny w późniejszym czasie, w miarę rozwoju firmy.

MOŻESZ ZAUFAĆ NASZEMU WEWNĘTRZNEMU PODEJŚCIU

W Voortman nie tylko montujemy V807 - my go tworzymy. Od projektu po instalację, cały proces odbywa się we własnym zakresie. A Ty czerpiesz z tego korzyści! Od własnego montażu i dokładnych testów po własną produkcję solidnych ram i obudów maszyn. Mamy wszystko pod kontrolą, więc wiesz, że otrzymujesz produkt najwyższej jakości!

Nie tworzymy tylko czegoś, co działa - tworzymy coś, co działa dla Ciebie. Właśnie dlatego nasze oprogramowanie jest w pełni rozwijane we własnym zakresie i jest nieustannie ulepszane do granic możliwości. Nowe aktualizacje są wydawane regularnie, koncentrując się na wygodzie operatora oraz maksymalizacji czasu pracy i wydajności maszyny.

DOŚWIADCZENIA INNYCH

INSTALACJA

PRZEKONAJ SIĘ SAM:

DOŚWIADCZ PRĘDKOŚCI!

ZMAKSYMALIZUJ SWOJE UMIEJĘTNOŚCI DZIĘKI NASZYM SZKOLENIOM ONLINE I STACJONARNYM

Uwolnij pełny potencjał swojego V807 dzięki naszemu najlepszemu programowi szkoleniowemu. Nie pozwól, aby braki kadrowe i rotacja pracowników ograniczały Twoją produktywność - wyposaż swój zespół w wiedzę i doświadczenie, których potrzebują, aby osiągnąć sukces.

Nasze sesje szkoleniowe obejmują zarówno teorię, jak i praktykę, zapewniając, że operatorzy rozumieją przepływ pracy od podszewki. Oferujemy programy dostosowane do poziomu doświadczenia operatorów i ich dostępności, zarówno na miejscu, jak i w naszym najnowocześniejszym Voortman Experience Center. Wejdź do środowiska, które naśladuje rzeczywiste warunki pracy i doświadcz w pełni ukierunkowanego szkolenia.

AŻ DO PRODUKCJI

WSZECHSTRONNOŚĆ W NAJLEPSZYM WYDANIU

PRODUKUJEMY MASZYNY, KTÓRE MOGĄ ROZWIJAĆ SIĘ WRAZ Z TWOJĄ FIRMĄ

Zrobotyzowana maszyna do cięcia termicznego Voortman V807, podobnie jak wszystkie inne maszyny, jest dostarczana z oprogramowaniem operacyjnym VACAM, co oznacza, że wszystkie maszyny mówią tym samym "językiem". Dzięki temu V807 jest niezwykle wszechstronna i może być częścią kompletnego nowego układu, w tym przenośników rolkowych i transportów poprzecznych połączonych z innymi maszynami przetwarzającymi Voortman lub jako samodzielne centrum przetwarzania.

Będziemy współpracować z Tobą, aby znaleźć rozwiązanie dla każdej sytuacji, w której się znajdziesz - w tym wdrożenie do istniejącej linii produkcyjnej lub zewnętrznego załadunku i przenośników rolkowych. Rolkowy system pomiarowy jest całkowicie zintegrowany z obudową maszyny i oferuje pełną swobodę planowania i rozbudowy w warsztacie. Możesz zacząć od małej linii i łatwo rozszerzyć maszynę o bardziej zautomatyzowaną logistykę lub dodać dodatkowe maszyny w późniejszym czasie, w miarę rozwoju firmy. Voortman produkuje maszyny, które mogą płynnie rosnąć wraz z firmą, gdy potrzebna jest dodatkowa wydajność bez zwiększania kosztów pracy.

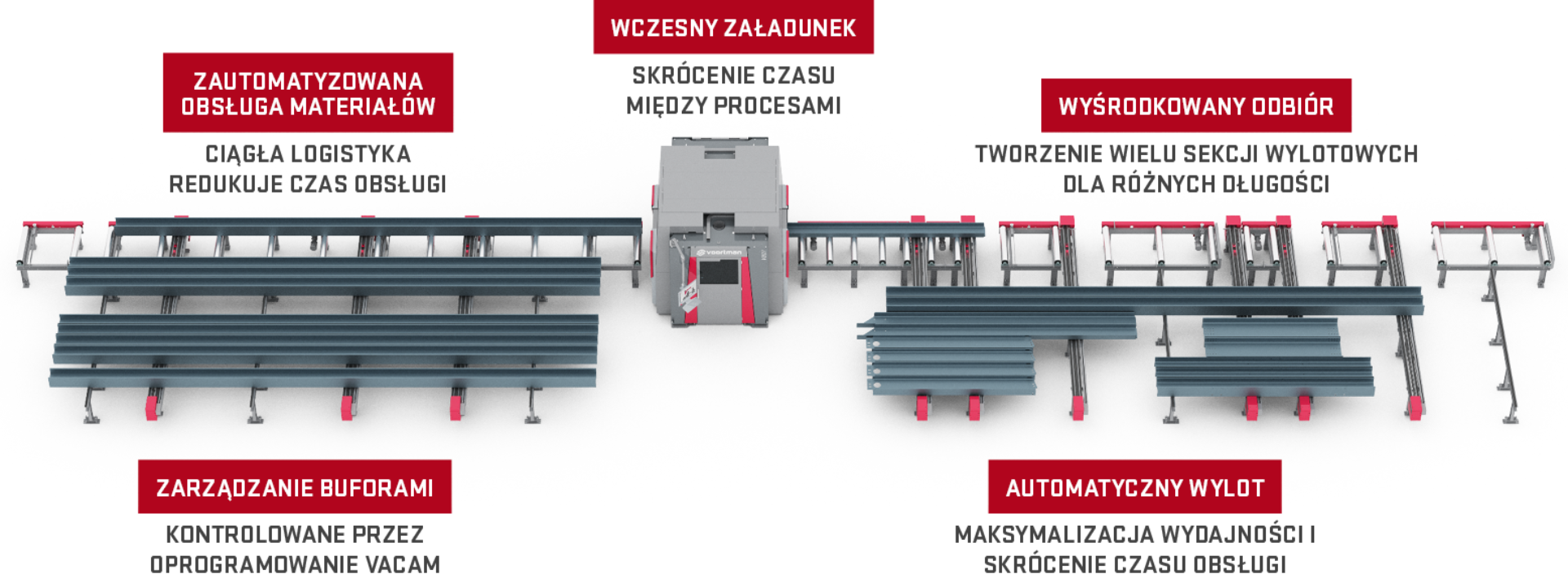

ZARZĄDZANIE BUFORAMI

Zautomatyzowane podawanie i odbieranie z zarządzaniem buforami może znacznie poprawić wydajność i produktywność systemu. Gdy do podawania i odbierania dodawane są przesunięcia poprzeczne, profile są stale przemieszczane w kierunku linii odniesienia na podawaniu. Skutkuje to wyższą przepustowością, dając operatorom elastyczność w przydzielaniu czasu na inne zadania.

ZAUTOMATYZOWANA OBSŁUGA

Transportery poprzeczne, przenośniki rolkowe, bufory produktów i czujniki materiałów ułatwiają płynny ruch materiałów, eliminując czasochłonne operacje i usprawniając logistykę. Dzięki surowcom wchodzącym do systemu i w pełni przetworzonym produktom wychodzącym, te wydajne procesy optymalizują produktywność i minimalizują opóźnienia.

WCZESNY ZAŁADUNEK

Przedstawiamy nasze możliwości wykrywania profili, które umożliwiają płynne przejścia do maszyny między profilami dzięki naszej innowacyjnej funkcji wczesnego załadunku. Dzięki temu, następny profil jest gotowy na rolotoku wejściowym do maszyny podczas przetwarzania bieżącego, dzięki temu oszczędzamy cenny czas.

WYŚRODKOWANY ODBIÓR

Profile, niezależnie od ich długości, są automatycznie wyśrodkowywane na magazynie odbiorczym. Wykorzystanie wózka widłowego lub suwnicy upraszcza proces podnoszenia, w konsekwencji zwiększając wydajność i tempo odbioru gotowych profili z maszyny.

SEKCYJNY ODBIÓR

Organizuj i kategoryzuj swoje profile za pomocą sekcyjnego odbioru. Ten wydajny system dzieli profile na różne sekcje w zależności od długości, wagi lub projektu. Wydłuża to okresy autonomicznej produkcji i usprawniony proces przepływu po obróbce.

PRODUKCJA BEZZAŁOGOWA

Przejmij kontrolę nad wszystkimi maszynami Voortman dzięki naszemu oprogramowaniu VACAM! Nasz przyjazny dla użytkownika interfejs umożliwia operatorom łatwą obsługę i przełączanie między maszynami. Poziom automatyzacji V807 sprzyja wydłużonym okresom pracy bez nadzoru, zapewniając operatorom swobodę poświęcania czasu na inne zadania.

BĄDŹ ZASKOCZONYM JEGO MODUŁOWOŚCIĄ I ELASTYCZNOŚCIĄ

ALE CO TA AUTOMATYZACJA OZNACZA DLA MOJEGO OPERATORA?

Na w pełni zautomatyzowanej linii przetwarzania Voortman wszystko, od maszyny V807 po przenoszenie materiałów, działa autonomicznie. Operatorzy nie muszą ręcznie przesuwać materiałów za pomocą joysticków. Zamiast tego, połączenie czujników i komunikacji programowej może obsługiwać zadania, od załadunku surowego materiału do rozładunku gotowej części na odbiorze. Sterowanie ręczne pozostaje jednak opcją, umożliwiając operatorom ręczną interwencję w razie potrzeby.

Podobnie jak wszystkie maszyny Voortman, V807 jest wyposażony w oprogramowanie operacyjne VACAM, zapewniające „uniwersalny język" dla wszystkich maszyn Voortman.

Uruchomienie V807 na w pełni zautomatyzowanej linii przetwarzania, wyposażonej w wysokiej jakości sprzęt i inteligentne oprogramowanie, otwiera drzwi do wydajnej produkcji i procesów logistycznych. Nazywamy to integracją wielosystemową. Maszyny są zintegrowane ze sobą za pośrednictwem naszego oprogramowania VACAM, transportu poprzecznego, przenośników rolkowych, buforów produktów i czujników materiału. Czasochłonne ruchy materiałów i wąskie gardła są eliminowane, a skomplikowana logistyka należy już do przeszłości.

Surowy materiał trafia na transport poprzeczny załadowczy, a w pełni przetworzone produkty na transport poprzeczny rozładowczy. Maszyny komunikują się ze sobą, a każda z nich jest w stanie produkować bezobsługowo przez długi czas - jeden operator może nadzorować kilka maszyn jednocześnie.

Po prostu pozwól systemowi wykonać pracę i czerp korzyści z MSI (multi-system integration) i rozwiązań Voortman.

CZY RÓWNIEŻ DOŚWIADCZASZ

NIEDOBÓR WYKWALIFIKOWANYCH PRACOWNIKÓW?

DOWIEDZ SIĘ WIĘCEJ O WYDAJNOŚCI PROCESÓW GOTOWYCH DO SPAWANIA

REWOLUCJONIZUJĄC PRODUKTYWNOŚĆ:

MOC V807 I OBRÓBKA STRUMIENIOWO-ŚCIERNA PO CIĘCIU

Maszyna V807 okazała się rewolucyjnym dodatkiem dla Cahill Structures. Maszyna ta, ze swoją zdolnością do wykonywania pracy odpowiadającej pięciu lub sześciu mężczyznom w ciągu dnia, pozwoliła firmie utrzymać poziom produktywności nawet przy mniejszym doświadczeniu pracowników. Jamie rozważa rozszerzenie pracy tej maszyny na drugą zmianę, dążąc do zwiększenia dziennej produkcji do minimum 35 ton.

W przeciwieństwie do obróbki strumieniowo-ściernej stali surowej, stwierdzono, że obróbka strumieniowo-ścierna po cięciu jest znacznie bardziej wydajna. Metoda ta zapewnia stal gotową do spawania, oszczędzając bezcenny czas i zasoby. Proces ten nie pozostawia żużla i wymaga minimalnego odbijania szlaki, ponieważ wszystko zostało już oczyszczone. To innowacyjne podejście nie tylko optymalizuje operacje, ale także zapewnia najwyższą jakość produkcji. Eliminuje to potrzebę angażowania się przez ich najlepiej wykwalifikowanych pracowników w czasochłonne zadanie usuwania żużla, pozwalając w ten sposób na optymalne wykorzystanie ich umiejętności. Jak powiedziałby James, ten proces doskonale służy ich celom.

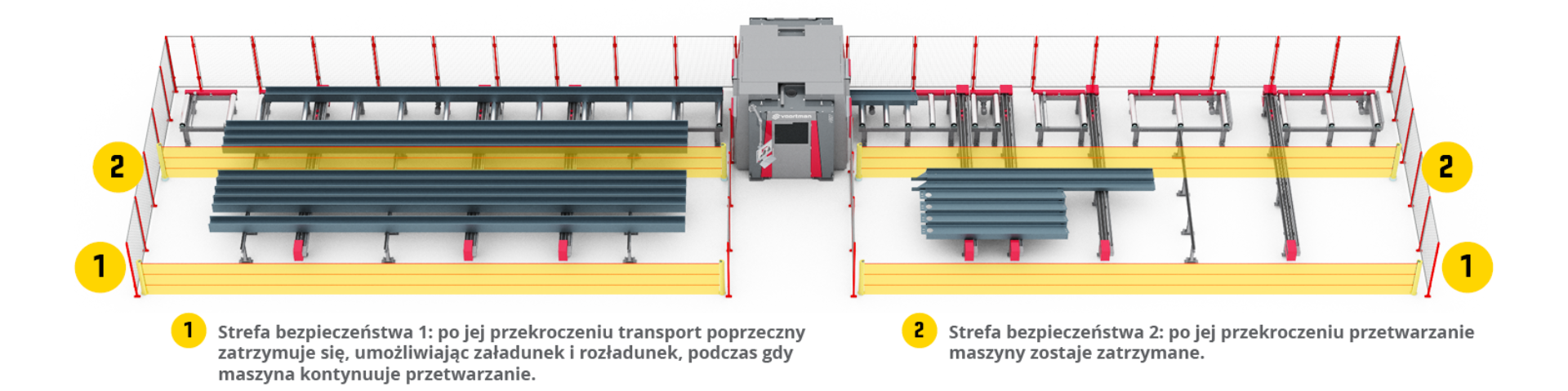

MAKSYMALNE BEZPIECZEŃSTWO = MAKSYMALNA WYDAJNOŚĆ

BEZPIECZNE ŁADOWANIE I ROZŁADOWYWANIE PROFILI BEZ PRZESTOJÓW SYSTEMU

OSZCZĘDNY, A JEDNOCZEŚNIE BARDZO WYDAJNY

Sekcje wejściowe i wyjściowe są wyposażone w podwójne kurtyny świetlne. Pozwala to operatorowi bezpiecznie aktywować pierwszą kurtynę świetlną bez zatrzymywania produkcji na maszynach lub przenośnikach rolkowych. Kurtyna świetlna znajdująca się najbliżej przenośnika rolkowego jest aktywowana tylko wtedy, gdy aktywowana jest pierwsza kurtyna świetlna. Transport profili zatrzymuje się i pozostaje wstrzymany, gdy obie kurtyny świetlne są aktywowane w strefie. W systemie wielostrefowym inne strefy będą nadal przetwarzać i transportować materiały, ograniczając przestoje do minimum.

SPECYFIKACJA

| Voortman V807 | ||

|---|---|---|

| Voortman V807 | ||

| Zakres roboczy | inch | 3/8 x 2 – 18 x 44 |

| Szerokość maszyny | inch | 42 |

| Wysokość maszyny | inch | 106 |

| Długość maszyny | inch | 146 |

| Waga maszyny | lbs | 19,000 |

| Osie | (4 strony) | 6+1 |

| Waga materiału (maks.) | lbs | 33,000 |

| Prędkość przepływu powietrza przez robota (maks.) | f/sec | 38 |

| Prędkość rolek podajnika (maks.) | f/min | 197 |

| Dane techniczne jednostka do usuwania oparów | ||

| Długość | inch | 55 |

| Szerokość | inch | 55 |

| Wysokość | inch | 82 |

| Przepływ objętościowy wentylatora | m3/godz. | 2.350 |

| Wydajność rozdzielania | µm | 99,999% *0,5 |

| Maks. poziom hałasu | dBa | 75 |

| Liczba filtrów | 4 | |

| Powierzchnia filtra na filtr | ft2 | 190 |