Voortman V302

Cięcie blach (ruchomy portal)

Maszyna do cięcia blachy Voortman V302 CNC to wydajna, kompleksowa i kompaktowa maszyna, zapewniająca wszystkie korzyści dobrze znanych technologii cięcia firmy Voortman i renomowaną jakość wykonania. Służy do szybkiego i wydajnego cięcia blach stalowych za pomocą palnika plazmowego lub tlenowego.

Zoptymalizowany ruch maszyny pomiędzy cięciami i szybka kontrola wysokości

TECHNOLOGIA INSTANT CUT

System V302 jest wyposażony w przełomową technologię Instant Cut firmy Voortman. Została ona opracowana w celu zredukowania przemieszczeń jałowych między cięciami poprzez zoptymalizowanie ścieżek ruchu przy każdym przejściu palnika od jednej operacji do drugiej, podwajając możliwości produkcyjne. Oszczędność czasu zwiększa się wykładniczo w przypadku produkcji małych produktów z otworami, ponieważ za każdym razem, gdy palnik przemieszcza się pomiędzy cięciami, oszczędza się cenne sekundy. Pozwala to zwiększyć produkcję w krótkim czasie. Technologia Instant Cut jest wbudowana w oprogramowanie sterujące VACAM, automatycznie tworzące optymalne połączenie szybkości i jakości podczas produkcji.

SZYBKA KONTROLA WYSOKOŚCI

Firma Voortman opracowała technologię regulacji wysokości Voortman Heigh Control (VHC), aby skrócić czas pozycjonowania. Optymalizacja ścieżek między cięciami skraca czas pozycjonowania na V302 do minimum, zapewniając najszybszy pomiar wysokości na rynku. Technologia VHC jest stosowana zarówno do cięcia tlenowego, jak i plazmowego z prędkością do 365 mm/s i niezrównanym przyspieszeniem wynoszącym 2000 mm/s2.

Innowacyjny palnik tlenowy i łatwy ponowny montaż palnika na wypadek kolizji 3D

INNOWACYJNY PALNIK TLENOWY

System V302 wykorzystuje innowacyjny palnik tlenowy GCE z szybką regulacją wysokości zapewniającą maksymalną wydajność. Zintegrowane systemy sterowania zapłonem i wysokością składają się na solidny palnik, wspomagający operatorów w pracy z maszyną. Palnik korzysta ze standardowych dysz GCE, a operator może łatwo wymienić palnik dzięki zastosowaniu złącza bagnetowego, co znacznie skraca czas przestoju. Wbudowany manometr wskazuje ciśnienie cięcia w czasie rzeczywistym, co ułatwia regulację.

ŁATWY PONOWNY MONTAŻ PALNIKA NA WYPADEK KOLIZJI 3D

System V302 jest wyposażony w unikatowy magnetyczny system kolizyjny palnika. W przypadku kolizji palnika z obiektem, takim jak wycięty produkt na stole, ponowne założenie palnika zajmuje zwykle nieco czasu, a w niektórych sytuacjach potrzebne są nawet części zamienne. System kolizyjny palnika Voortman 3D minimalizuje przestoje dzięki łatwemu montażowi palnika magnetycznego, dzięki czemu maszyna może zostać uruchomiona w krótkim czasie.

Zoptymalizowane otwory i kontury wewnętrzne

TECHNOLOGIA XTENSIVE HOLE PERFORMANCE

Technologia Xtensive Hole Performance firmy Voortman została opracowana z myślą o optymalizacji otworów i konturów wewnętrznych podczas cięcia plazmą o wysokiej rozdzielczości w celu uzyskania niemal laserowej jakości cięcia. Firma Voortman dodatkowo zoptymalizowała serię Hypertherm® True Hole™ i Kjellberg® Contour Cut, idealnie dopasowując do siebie technologię plazmy dostawcy z dynamicznością ruchu systemu V302. Z technologii Xtensive Hole Performance korzysta się w przypadku małych i średnich otworów szczelinowych i kwadratowych konturów wewnętrznych, osiągając idealne wyniki. Jest również przydatna do wycinania otworów w aluminium i stali nierdzewnej, zapewnia przy tym lepsze wyniki niż kiedykolwiek przedtem.

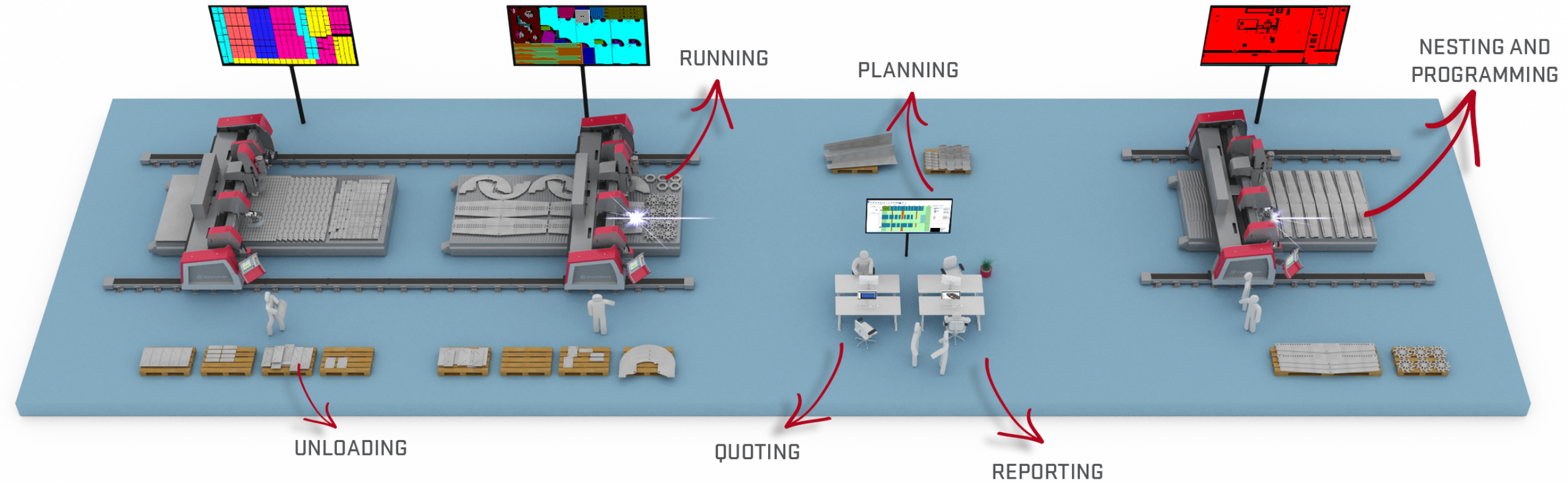

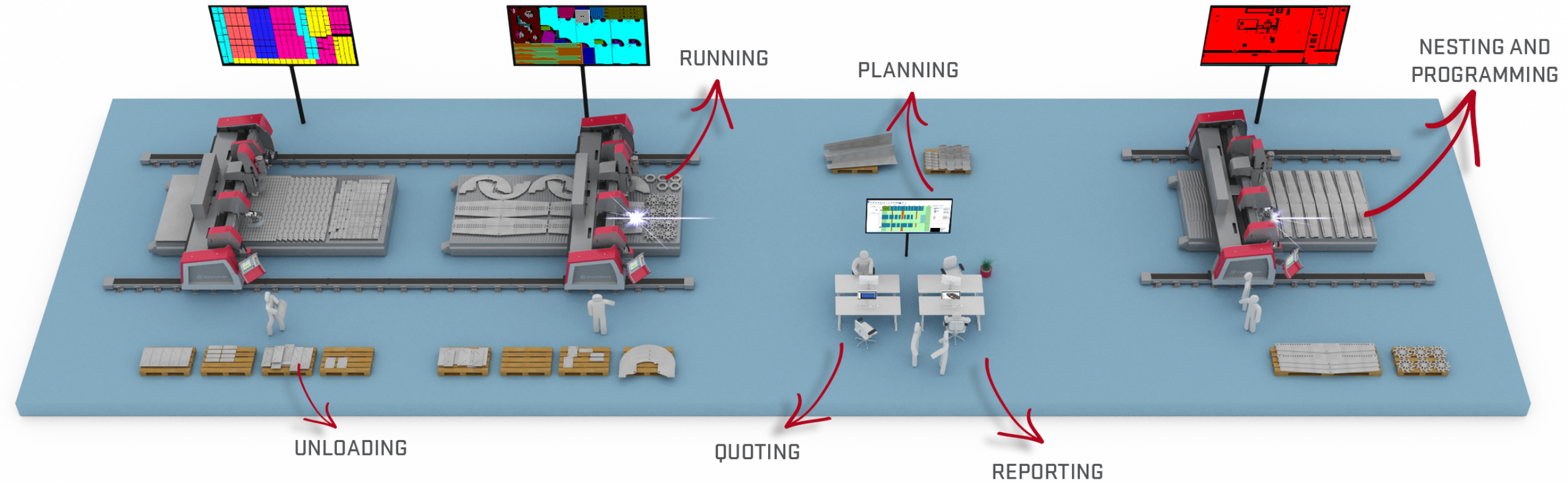

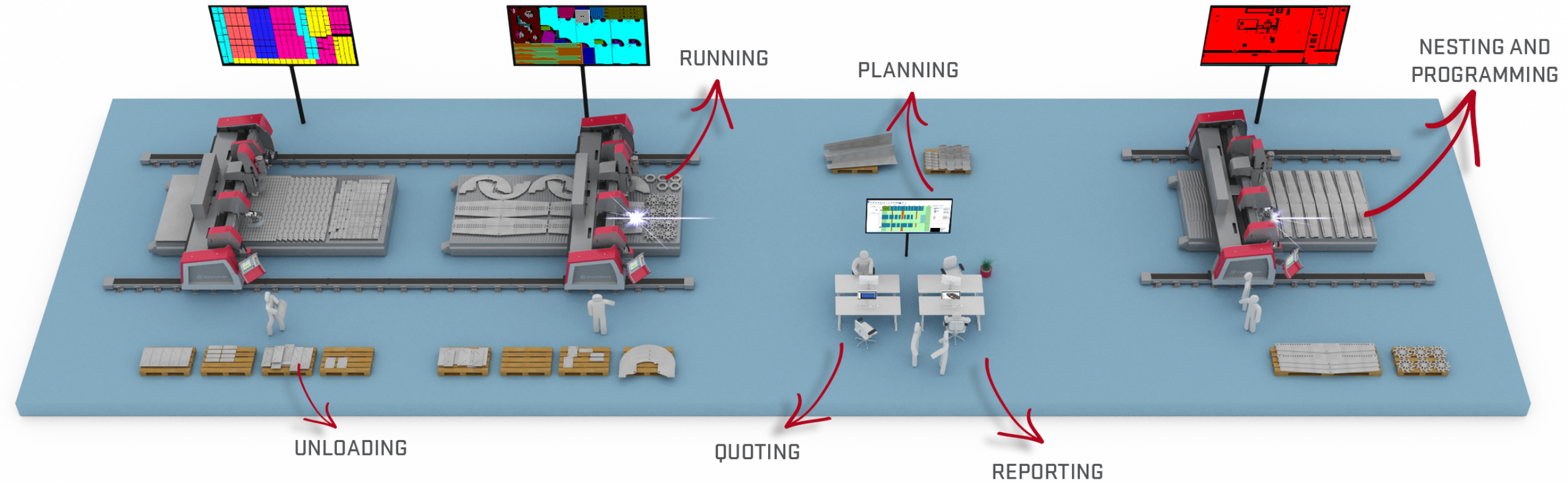

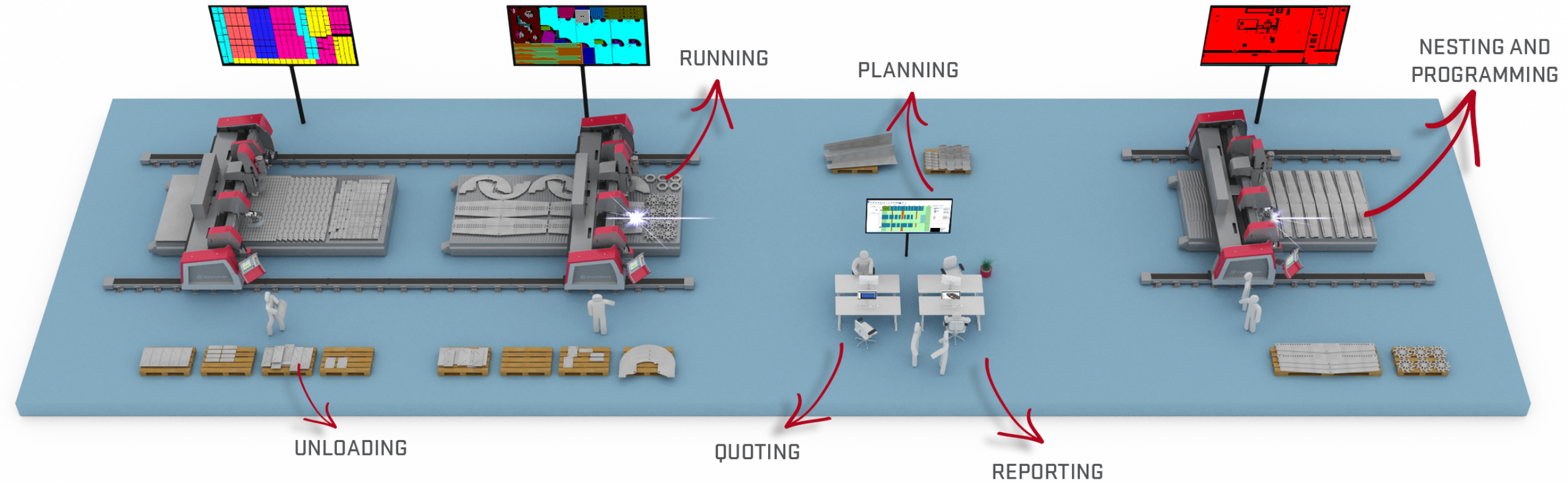

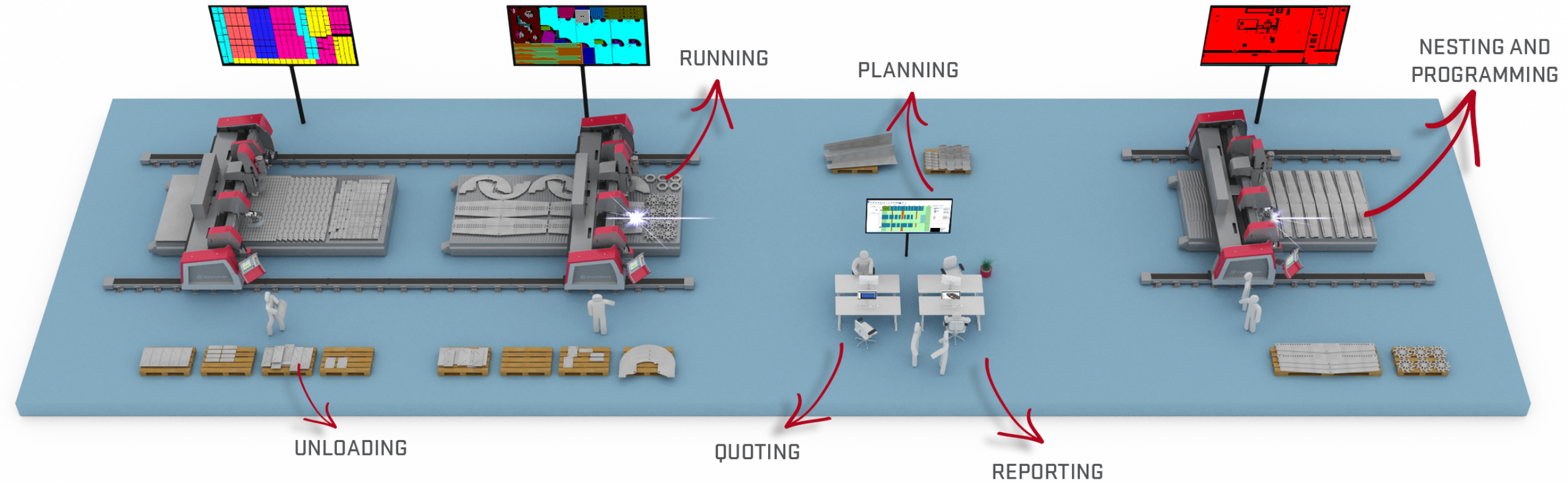

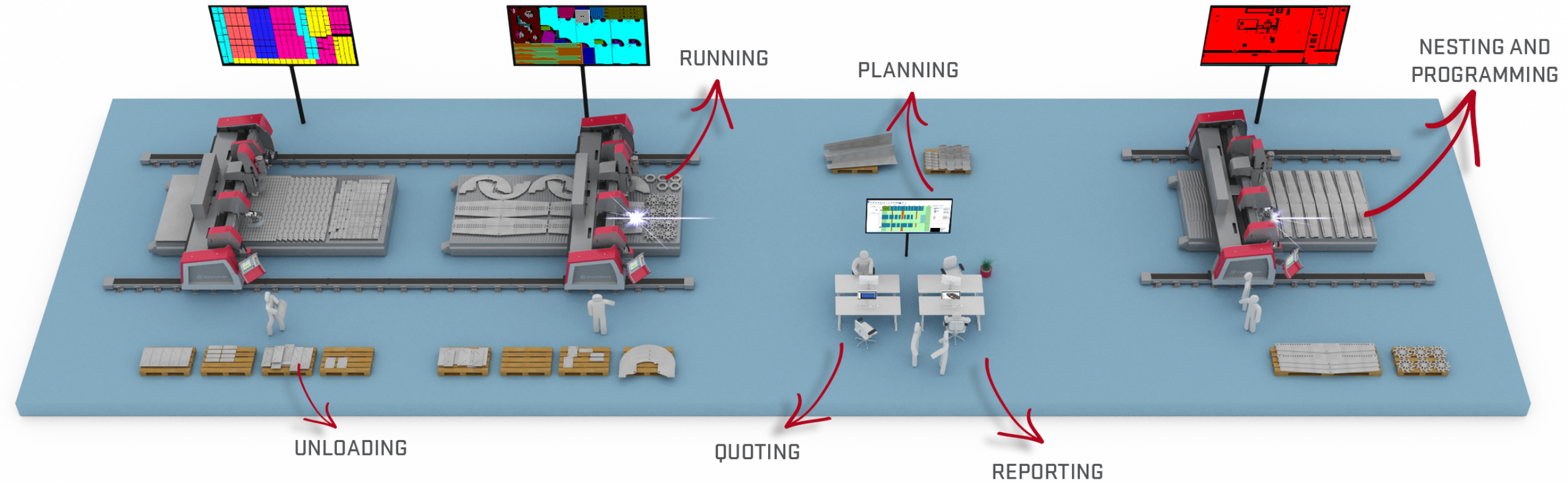

INTEGRACJA Z HALĄ WARSZTATOWĄ

Generuj oferty bardziej efektywnie, szybciej i dokładniej

Firmy z branży produkcyjnej oraz wytwórnie konstrukcji stalowych korzystają z szybkiego i dokładnego wyceniania. Moduł wyceny daje Twojej firmie wskazanie, ile pracy oczekujesz mieć w przyszłości, jakich materiałów potrzebujesz w magazynie, kim są Twoi stali klienci i ile zamówień możesz otrzymać.

Voortman oferuje prosty moduł wyceny, dzięki któremu można bez problemu przekonwertować wycenę na zlecenie produkcji. Moduł ten oferuje zaawansowane funkcje, dzięki którym zapytania mogą być generowane bardziej efektywnie, szybciej i dokładniej. Dodatkowo dostępna jest baza danych CRM, w której można śledzić zaległe oferty dla poszczególnych klientów. SigmaNEST, z informacjami o przetwarzaniu maszyn Voortman, automatycznie oblicza czasy przetwarzania i pozwala na dostosowanie obliczeń kosztów dla dowolnej części lub procesu towarzyszącego. Dzięki temu możesz sporządzić dokładną ofertę dla klienta na podstawie szybkiego i dokładnego kalkulowania ceny!

Jedno rozwiązanie do zagnieżdżania, które obsługuje wszystkie twoje maszyny

Doskonały program do rozkroju jest prawie tak samo ważny jak sama maszyna. Dlatego wszystkie maszyny do cięcia blach Voortman są wyposażone w jeden z najbardziej zaawansowanych programów do zagnieżdżania: SigmaNEST. Voortman wraz z SigmaNEST oferuje szeroką gamę modułowych i konfigurowalnych funkcji, aby maksymalnie wykorzystać procesy produkcyjne. Oprogramowanie do automatycznego rozkroju jest instalowane na komputerze biurowym, po czym służy do importowania plików i zagnieżdżania ich automatycznie na blachach o standardowych rozmiarach lub na odcinkach resztkowych.

Oprogramowanie oferuje możliwość importowania najpopularniejszych formatów plików w przemyśle stalowym. Moduł importu CAD można dodać i używać do bezpośredniego importowania formatów macierzystych, aby zapewnić utrzymanie wszystkich informacji i wyeliminować podwójną pracę. SigmaNEST generuje specyficzne kody CNC dla maszyny, które zostaną przekonwertowane na wszystkie wymagane operacje za pomocą oprogramowania VACAM. Usprawnij swój proces produkcji i odbieraj z maszyny gotowe części dzięki temu oprogramowaniu do zagnieżdżania!

Zagnieżdżaj bardziej wydajnie, maksymalizuj produkcję i oszczędzaj czas i materiał

Wszystkie maszyny i powiązane programy do obróbki można odczytać na graficznej osi czasu kalendarza i zarządzać nimi z tego centralnego pulpitu. Umożliwia to automatyczne lub ręczne przypisywanie zleceń do konkretnej maszyny na podstawie rodzaju operacji, takiej jak wiercenie i / lub cięcie lub na podstawie wydajności. To narzędzie do planowania umożliwia optymalną wydajność dzięki proaktywnemu planowaniu maszyn i analizie obciążenia!

Gdy Manager Obciążenia jest używany w połączeniu z modułem Kolor Rozładunku, harmonogramy są aktualizowane w czasie rzeczywistym, aby dokładnie odzwierciedlały stan hali produkcyjnej, a operator może zobaczyć, jakie jest następne zadanie. Gwarantowana jest optymalizacja przepływu pracy!

Śledź postępy i dotrzymuj terminów

Po zakończeniu planowania programy są sortowane w kolejce planowania według numeru programu, rodzaju lub grubości materiału, maszyny i szacowanego czasu pracy, a następnie operator rozpoczyna produkcję. Po uruchomieniu programu maszyna podaje instrukcje dla operatora dotyczące prawidłowego montażu narzędzi i materiałów eksploatacyjnych. Technologie takie jak parametry cięcia, parametry wiercenia i parametry frezowania są w pełni zintegrowane z naszym własnym oprogramowaniem VACAM i są automatycznie stosowane na podstawie informacji zawartych w programie. Dlatego operator może skoncentrować się na operacjach ręcznych wokół maszyny.

Wyświetlany jest szacunkowy czas obróbki, a planowanie jest aktualizowane, gdy moduł jest uruchomiony, co pozwala na prognozowanie produkcji na dzień, tydzień lub miesiąc. Wprost widać, gdy określony program rozpoczyna się lub kończy, a zaczyna następny, jaka jest wydajność Twojej produkcji, czy niektóre programy nadal wymagają podziału, czy można dotrzymać terminów i czy outsourcing jest najlepszą opcją.

Śledzenie w czasie rzeczywistym i łatwe rozładowywanie w celu optymalizacji hali produkcyjnej

Na etapie planowania połączono kilka zleceń pracy, co oszczędza czas i materiał, ponieważ zagnieżdżanie odbywa się bardziej efektywnie. Blachy są w pełni zagnieżdżane, wliczając istniejące blachy resztkowe, więc potrzeba mniej czynności. Ważne jest również, aby te różne, zmieszane razem zamówienia były łatwe do rozdzielenia podczas rozładunku. Moduł Kolor Rozładunku to inteligentne rozwiązanie do śledzenia i rozładunku, które eliminuje wątpliwości operatora poprzez wyświetlanie zagnieżdżonych części w kolorach, które mogą być przypisane przez klienta do zleceń pracy lub przepływu przez zakład.

Ponadto operatorowi dostarczane są informacje, takie jak szczegóły lub wymiary części, dzięki czemu operator może przeprowadzić bezpośrednią kontrolę jakości przed przejściem części na następne stanowisko robocze. Jeżeli część została źle wycięta, ponieważ na przykład materiały eksploatacyjne uległy awarii, operator może zaznaczać i odrzucać części w programie do zagnieżdżania. Informacje te można wprowadzić do modułu Kolor Rozładunku, a część automatycznie pojawi się ponownie na liście zleceń pracy w programie do zagnieżdżania, umożliwiając ich przerobienie.

Utwórz pełną integrację MRP / ERP i innych pakietów oprogramowania

SimTrans to menedżer transakcji online, który wypełnia lukę między różnymi systemami oprogramowania, od zagnieżdżania CAD / CAM dla automatyzacji na produkcji do innych systemów firmy (MRP lub ERP). SimTrans umożliwia pracę ze standardowymi formatami baz danych (SQL), interfejsami lub interfejsami plików CSV / TXT i sprawia, że konfiguracja z systemem MRP / ERP jest dość prosta i ustandaryzowana.

SimTrans umożliwia uzyskanie właściwych informacji z różnych systemów oprogramowania w różnych momentach procesu dzięki ciągłemu wzajemnemu przepływowi danych. Wszystkie dane wygenerowane w SigmaNEST można odesłać z powrotem do pakietów MRP / ERP. Dane takie jak szacowany czas przetwarzania, szacowane koszty przetwarzania, użyte blachy, wskaźniki odpadów i aktualizacje statusu dotyczące programów. Ta automatyzacja umożliwia ciągłe śledzenie zleceń pracy poprzez aktualizacje w czasie rzeczywistym i informacje zwrotne. Ale i odwrotnie, jeśli zmiany w zleceniach pracy, magazynie, czasach dostawy lub informacjach o klientach są wprowadzane w systemie MRP, dane te są automatycznie aktualizowane w SigmaNEST.

Dane techniczne

| Voortman V302 | ||

|---|---|---|

| Voortman V302 | ||

| Zakres pracy | ft | 5 x 10 |

| ft | 6 x 12 | |

| ft | 6 x 20 | |

| Opcje palników | 1x plazmowy, 1x tlenowry, 1x palnik plazmowy i tlenowy (wymienne) | |

| Grubość cięcia | inch | 1/8 - 4 |

| Prędkość cięcia | f/min | 0 - 23 |

| Prędkość biegu szybkiego | f/min | 65 |