JAK SZYBKO MOŻNA PRZYGOTOWAĆ MATERIAŁ OD A DO Z?

Bardzo szybko i wydajnie - jak widać...

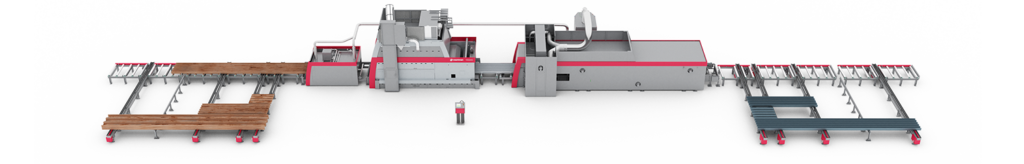

Dzięki linii do obróbki profili Voortman, wyposażonej w wysokiej jakości sprzęt i inteligentne oprogramowanie, otwierają się drzwi do w pełni zautomatyzowanej produkcji i procesów wewnątrz-logistycznych. Nazywamy to Multi System Integration - integracją wielu systemów. Maszyny są bezproblemowo połączone za pomocą oprogramowania VACAM, transporterów poprzecznych, przenośników rolkowych, buforów produktów i czujników materiału. Czasochłonne przenoszenie materiałów i wąskie gardła zostają wyeliminowane. Dzięki naszemu inteligentnemu zarządzaniu buforami system może pracować autonomicznie przez długi czas z maksymalną wydajnością. Nasze oprogramowanie VACAM wie, które profile znajdują się na linii, a nasza zasada równoważenia obciążenia optymalizuje prowadzenie materiału przez linię w celu uzyskania maksymalnej wydajności. Po prostu pozwól systemowi wykonać pracę i korzystaj z zalet . MSI i rozwiązań Voortman

Po szybkiej i wydajnej obróbce profili, wydajność ta jest kontynuowana na odcinku rozładunku linii dzięki naszemu inteligentnemu rozładunkowi. Operator widzi na dużym ekranie wszystkie informacje (np. długości) niezbędne do szybkiego i prawidłowego sortowania przetworzonych profili. Mniej podatny na błędy i znacznie bardziej wydajny!

Niektóre z naszych skutecznych rozwiązań dla Twojej firmy

Perfekcyjne piaskowane i malowane profili!

W wielu symulacjach przeprowadzanych u renomowanego dystrybutora stali na linii obróbki profili znajduje się urządzenie do obróbki strumieniowo-ściernej VSB. Urządzenie do obróbki strumieniowo-ściernej VSB jest jedną z najbardziej zautomatyzowanych maszyn do obróbki strumieniowo-ściernej na rynku.

Dzięki wyjątkowej funkcji grupowania firmy Voortman profile są automatycznie pozycjonowane w odpowiedniej odległości i odstępie od siebie. 6 turbin z automatycznie regulowanym kątem dociera do wszystkich stron materiału. Nie ma potrzeby ręcznej regulacji ani posiadania rozległej wiedzy. Nasze oprogramowanie rozpoznaje wszystkie istotne parametry procesu obróbki strumieniowo-ściernej i automatycznie je dostosowuje.

A co z kompletnym systemem do śrutowania i malowania?

Jeśli dane produkcyjne i nasza analiza oparta na danych pokazują, że wiele materiału należy pomalować, optymalne rozplanowanie można rozszerzyć, umieszczając maszynę do malowania Voortman VP bezpośrednio za urządzeniem do obróbki strumieniowo-ściernej VSB. Ta kompletna linia obróbki powierzchniowej pozwala zaoszczędzić znaczną ilość miejsca, czasu i pieniędzy. Mówiąc o oszczędnościach kosztów, Voortman VP automatycznie wykrywa materiał i natryskuje farbę tylko wtedy, gdy jest on obecny. Automatyczna regulacja wysokości zapewnia również wysoką dokładność procesu, dzięki czemu profile są perfekcyjnie piaskowane i malowane. Proces podawania i wyjścia materiałów w systemie malowania strumieniowo-ściernego jest w pełni zautomatyzowany, co pozwala operatorowi skupić się wyłącznie na ładowaniu i rozładowywaniu proflili.

RAINHAM STEEL PRACUJE Z PEŁNĄ WYDAJNOŚCIĄ

Główny dystrybutor stali w Wielkiej Brytanii

Rainham Steel, główny dystrybutor stali w Wielkiej Brytanii od 1973 roku, zobowiązuje się do terminowego i kompletnego spełniania wymagań swoich klientów. Mając to na uwadze i potrzebę zwiększenia wydajności, firma zainwestowała w linię Voortman MSI. W pełni automatyczna linia do obróbki strumieniowo-ściernej i malowania w połączeniu z wiertarko-frezarką i cięciem profili na długość. Teraz, gdy system pracuje z pełną wydajnością, Rainham może przejąć więcej zleceń niż kiedykolwiek wcześniej i planuje rozszerzyć swoją działalność!

Projektowanie idealnego układu linii!

Aby uzyskać optymalne rozplanowanie przy maksymalnej wydajności, stosujemy podejście oparte na danych, łącząc Twoje dane wejściowe i wymagania z rzeczywistymi danymi przy jednoczesnym uwzględnieniu przyszłych oczekiwań. Zobaczmy, jak wygląda ten układ!

Nasze podejście oparte na danych

ZACZYNA SIĘ OD TWOICH WYMOGÓW!

Pierwszym krokiem w tym procesie jest spotkanie z klientem w celu omówienia wymagań i ograniczeń dotyczących określonych procesów lub usprawnień logistycznych.

ANALIZA POTRZEB

Naszym kolejnym krokiem jest określenie, ile maszyn klient potrzebuje, w oparciu o bieżącą produkcję, ale także o przyszłe oczekiwania. Ważne jest, abyśmy wiedzieli, jakie operacje będą wykonywane w systemie, abyśmy mogli dostosować jego konstrukcję zgodnie z potrzebami.

ZBIERANIE DANYCH PRODUKCYJNYCH

W celu określenia najbardziej idealnych maszyn i procesów pracujemy z istniejącymi danymi produkcyjnymi z całego roku produkcji.

ANALIZA I KONFIGURACJA DANYCH

W przypadku wybranych maszyn i procesów następnym krokiem jest zaprojektowanie układu, w którym wszystkie maszyny zmieszczą się w danej przestrzeni oraz w odpowiednich strefach załadunku i rozładunku. Wierzymy, że wszystkie ruchy pomiędzy tymi punktami muszą być zautomatyzowane.

UKŁAD PRODUKCYJNY

Wykorzystanie oprogramowania symulacyjnego jako cyfrowego bliźniaka systemu pomaga nam zidentyfikować wąskie gardła w systemie. Wykorzystujemy rzeczywiste dane produkcyjne do symulacji wirtualnej rzeczywistości, aby sprawdzić funkcjonalność w różnych scenariuszach i zidentyfikować obszary, które opóźniają produkcję. Rozwiązując te problemy, możemy zwiększyć wydajność całego systemu.

DOPASOWANE OFERTY

Wymagania, ograniczenia i analiza danych prowadzą ostatecznie do wielu propozycji. Dzięki tym propozycjom rozpoczynamy rozmowę o ostatecznym projekcie.

OPTYMALNY UKŁAD

Rezultatem jest najbardziej optymalna symulowana i zaprojektowana linia obróbki profili, w pełni wyposażona w wysokiej jakości sprzęt i inteligentne oprogramowanie.