- Automatyzacja

- Blacha

- Belka

- Cięcie

- Plazma

- Jakość

- Przemysl-produkcyjny

- Przetworstwo-stali

- Wykańczanie

Hypertherm® XPR300™ - korzyści z cięcia plazmowego

Wydłużenie cięcia plazmowego: Hypertherm® XPR300™

Technologia cięcia plazmowego nie jest nowa, ale wciąż rozwijają się jej możliwości i wydajność. Firma Voortman wprowadza najnowszą technologię: nowość – Hypertherm® XPR300™. Ta nowa technologia jest dostępna we wszystkich maszynach wykorzystujących cięcie plazmowe, takich jak V303, V304, V310, V320, V325 i V807.

Zalety Hypertherm XPR300

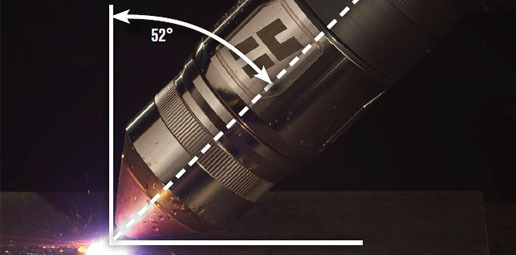

Właściwości plazmy ulegają znacznej zmianie dzięki temu źródłu plazmy XPR300™, zapewniającemu znaczne korzyści w zakresie produkcji, a ostatecznie – zyski. XPR charakteryzują się najwyższą jakością cięcia X-Definition™ dzięki zastosowaniu najnowszych technologii cięcia. Ta doskonała jakość cięcia jest widoczna przy obróbce miękkiej stali przy zwiększonej kątowości. Ponadto widać ją w doskonałej jakości cięciach w stali nierdzewnej we wszystkich zakresach grubości ze względu na technologię mieszania gazów oraz doskonałe wyniki w przypadku aluminium dzięki zastosowaniu wtrysku wody odpowietrzonej. Możliwości i dokładność maszyn Voortman maksymalizują wykorzystanie technologii. Głowice kątowe Voortman zostały zaprojektowane z myślą o wykorzystaniu ulepszonej konstrukcji palnika, która umożliwia wykonywanie cięć pod kątem do 50°.

Zoptymalizowany system

XPR zostały zaprojektowane z użyciem technologii zasilania, która zapewnia bardzo szybkie reakcje i błyskawiczne informacje zwrotne z systemu oraz automatycznie interweniuje w celu wyeliminowania zdarzeń, które mają negatywny wpływ na wydajność systemu i trwałość eksploatacyjną. Jedną z technologii przyczyniających się do tych zalet jest technologia Arc Response technology™ z automatyczną ochroną palnika i automatycznym zabezpieczeniem przed błędami zwalniania (ARP). Po pierwsze, palnik jest chroniony, gdy materiały eksploatacyjne są zużywane przez dłuższy czas od ich trwałości, co wydłuża czas eksploatacji. Po drugie, automatyczne zabezpieczenie przed błędem zwalniania poprawia trwałość użytkową dzięki automatycznemu inicjowaniu, gdy cięcie ma się zakończyć w niekontrolowany sposób, co eliminuje wpływ błędów zwalniania (patrz film poniżej).

Zoptymalizowana wydajność i niższe koszty eksploatacji

Łącząc wyżej wymienione czynniki najwyższej jakości cięcia i optymalizacji systemów konstrukcyjnych, można zoptymalizować wydajność i obniżyć koszty operacyjne. Ponadto wysoka prędkość cięcia - 300 A - i moc o wartości 63 kW również przyczyniają się do optymalizacji wydajności. Na koniec, dzięki zastosowaniu technologii chłodzenia dysz, która lepiej chłodzi dyszę nowego urządzenia XPR300, wydłuża się żywotność, co z kolei zmniejsza całkowite koszty cięcia i eksploatacji. Dzięki zastosowaniu wszystkich tych technologii czas użytkowania wzrasta o 40%, a koszty operacyjne można zmniejszyć o ponad 50%.