Voortman MO Heavy Duty

De MO Heavy-Duty snijdt buizen, vaten en wisselaars tot 4000 mm

- Complex snijden van buizen met een grote diameter, drukvaten, warmtewisselaars, boilers en tanks

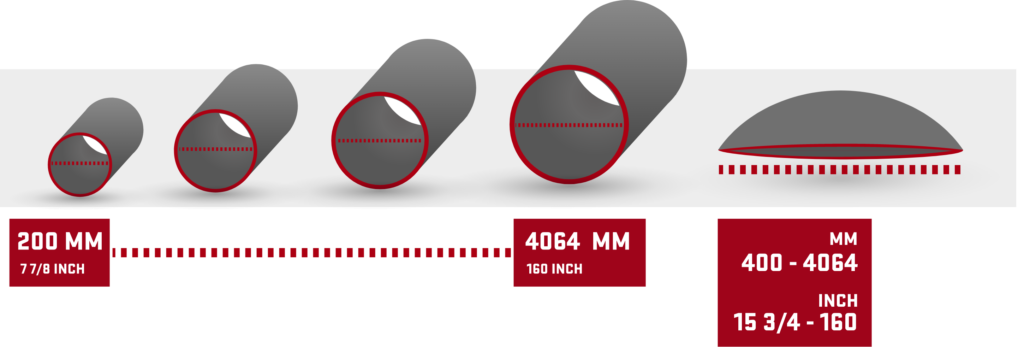

- Ronde buizen en/of afgeschuinde uiteinden met een maximale diameter tot 4.000 mm

- Uitgerust met 6 CNC-gestuurde assen

- 3D-snijden met plasma en autogeen

- Uitermate solide ontwerp

- Hoogwaardige, betrouwbare en nauwkeurige buisprofilering

INTRODUCTIE

De Voortman MO Heavy-Duty is ontworpen voor extreem 3D-profileren. Hij kan moeiteloos buizen tot Ø 4.000 mm snijden. Door 6 CNC-gestuurde assen is precisie onder zware omstandigheden gewaarborgd. Het geavanceerde plasma- en autogeen snijden is efficiënt en nauwkeurig tegelijk. Hij is ideaal voor zware bedrijfstakken als offshore, scheepsbouw en grootschalige infrastructuur. De MO Heavy-Duty verwerkt betrouwbaar en nauwkeurig bovenmaatse materialen. Als het gaat om grootte, kracht en nauwkeurigheid, presteert de machine exceptioneel.

6 ASSEN BEWERKING

EFFICIENT & FLEXIBEL

HOGE KWALITEIT EN BETROUWBAAR

HEAVY-DUTY SERIES

BELANGRIJKSTE VOORDELEN

ONOVERTROFFEN NAUWKEURIGHEID

KLANTERVARING

"We waren al diverse snijmachines tegengekomen op de markt, maar niets kwam in de buurt van de mogelijkheden van deze machine."

Stoney Lake - Vice voorzitter Energy Weldfab

SPECIFICATIES

| Voortman MO Heavy-Duty Series | ||||

|---|---|---|---|---|

| 2500 | 3000 | 4000 | ||

| Gewicht | lbs | 48501.698 | 52910.943 | 61729.433 |

| Aantal CNC assen | assen | 6 | 6 | 6 |

| Maximaal bewerkbaar gewicht | lbs | 88184.905 | 88184.905 | 88184.905 |

| Min/max klemmingsdiameter ronde buis | inch | 7 7/8 - 100 | 7 7/8 - 120 | 7 7/8 - 160 |

| Min/max bewerkbare lengte | inch | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 |

| Min/max wanddikte voor bewerking met autogeen/plasma | inch | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 11 13/16 - 472 7/16 |

| Max. grootte van de klemmingsopening | inch | 47 1/4 | 47 1/4 | 59 1/16 |

| Min. - max. klembare diameter voor afgeschuinde uiteinden | inch | 15 3/4 - 100 | 15 3/4 - 120 | 15 3/4 - 160 |

| Max. toorts hoek | ° | +/- 70 / 45 | +/- 70 / 45 | +/- 70 / 45 |