Verhoestraete Metalen

Van staalhandelaar tot innovatieve totaalleverancier in metaal- en plaatbewerking

Klantervaring Verhoestraete Metalen

- Locatie:

- Werknemers:

- Machine:

- Omvang productie:

- Roeselaere, België

- 48

- Voortman V304 + V310

- 23.500 M2 OP TERREIN VAN 70.000 M2

“We hebben grote stappen gezet, niet enkel op procesniveau en flexibiliteit, maar ook in het verkorten van de doorlooptijd van orders gelinkt aan deze machine”

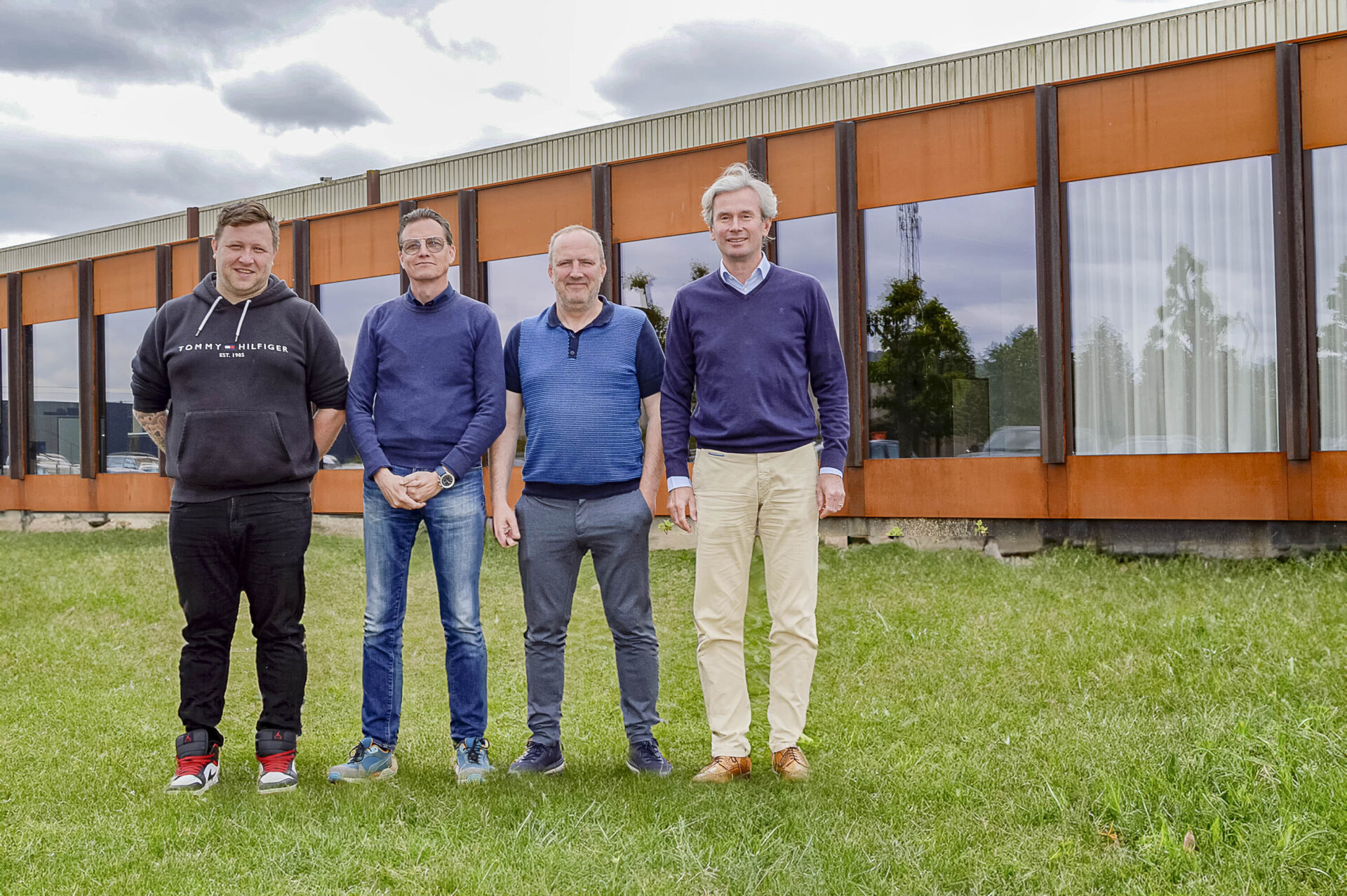

VIER GENERATIES VAN INNOVATIE IN METAAL- EN PLAATBEWERKING

Waar Verhoestraete Metalen in 1911 begon als staalhandelaar, is het bedrijf vandaag de dag, ruim een eeuw en vier generaties later, uitgegroeid tot een veelzijdige totaalleverancier in België dat innovatieve oplossingen biedt in metaal- en plaatbewerking. Op een uitgestrekt terrein van 7 hectare levert het bedrijf dagelijks vakmanschap voor top projecten.

Een perfect moment om deze groei onder de loep te nemen door in gesprek te gaan met Stéphane Verhoestraete (CEO), Yves de Smet (Hoofd Kwaliteit & Onderhoud), en Robby Delys (Verkoop en Backup Productiemanager).

Klantgerichte oplossingen op maat

Het klantenbestand van Verhoestraete is divers en varieert van bedrijven in de voeding tot constructie en van architectuur tot kunst, met telkens oplossingen op maat. "Eigenlijk leveren we geen producten meer, maar complete oplossingen", benadrukt Stéphane Verhoestraete, wijzend op de verschuiving in de klantvraag. Iets waar het bedrijf naadloos op inspeelt.

INNOVATIE EN DIVERSIFICATIE

Hoewel het bedrijf trouw blijft aan zijn roots in metaalbewerking, heeft het als reactie op de veranderende klantvraag, de productiecapaciteiten de afgelopen jaren flink gediversifieerd. De installatie van een groot 28 meter lang Voortman plaatbewerkingssysteem, bestaande uit een Voortman V304 en V310, is daar onderdeel van. “De grootste platen die we bewerken zijn 12 meter lang. Dus het is handig dat je kunt schuiven met al je werk van dun naar dik”, legt Robby Delys uit.

Het systeem kan automatisch boren, tappen, frezen, plasmasnijden, bevel snijden en autogeensnijden met een groot bereik aan materiaalsoorten en diktes. Voorheen werd het boor- en tapwerk en lasnaadvoorbereidingen vaak manueel uitgevoerd en op aparte werkstations, wat inefficiëntie en logistieke uitdagingen meebracht.

De achterste brug snijdt met 3 autogeen toortsen, terwijl de voorste brug een lange plaat met plasma snijdt.

Onderdelen worden uit de lange plaat gesneden, waarbij er eerst gaten zijn voorgeboord, om daarna de snede op een mooie manier te vervolgen.

Perfecte lasnaadvoorbereidingen die zijn gecreëerd met één druk op de knop.

Robby Delys schetst een voorbeeld: “Het is jammer dat we de machine nog niet hadden voor één project destijds. We waren bezig met een project voor watertanks waar de uiteinden van platen moesten worden voorzien van een lasnaadvoorbereiding. We moesten de platen van de laser elke keer verhuizen om ze van een bevel te voorzien, waarna de plaat nog een keer verhuist moest worden om te walsen. Nu met de Voortman machine kan alles op één systeem worden uitgevoerd, waarna het daarna naar de plaatwals gaat. Als we de machine toen al hadden, had dit ons zeer veel tijd bespaart en konden we efficiënter werken.”

“De boor- en tapbewerkingen vinden zelfs onbemand en veelal gedurende de nacht plaats, dankzij geavanceerde software,” vertelt Yves De Smet. De productiviteit en efficiëntie zijn aanzienlijk verbeterd, net als de kwaliteit en controle over het hele productieproces. “We hebben grote stappen gezet, niet enkel op procesniveau en flexibiliteit, maar ook in het verkorten van de doorlooptijd van orders gelinkt aan deze machine”, aldus Stéphane Verhoestraete.

TROTS EN GEMOTIVEERD

Naast efficiëntie merken de operators ook een aanzienlijke verbetering in bedieningsgemak. Dit leidt tot verhoogde motivatie. “De operators zijn trots op de machine, ze kunnen ook echt nadenken over een aantal zaken, ga je bijvoorbeeld overdag boren of ’s nachts, wat zijn de risico’s, wat houdt het ene scenario in tegenover het andere. Ze komen hierdoor echt met mooie oplossingen en inzichten”, aldus Stéphane Verhoestraete.

CAPACITEIT VOOR MEER EN EEN VARIËTEIT AAN PROJECTEN

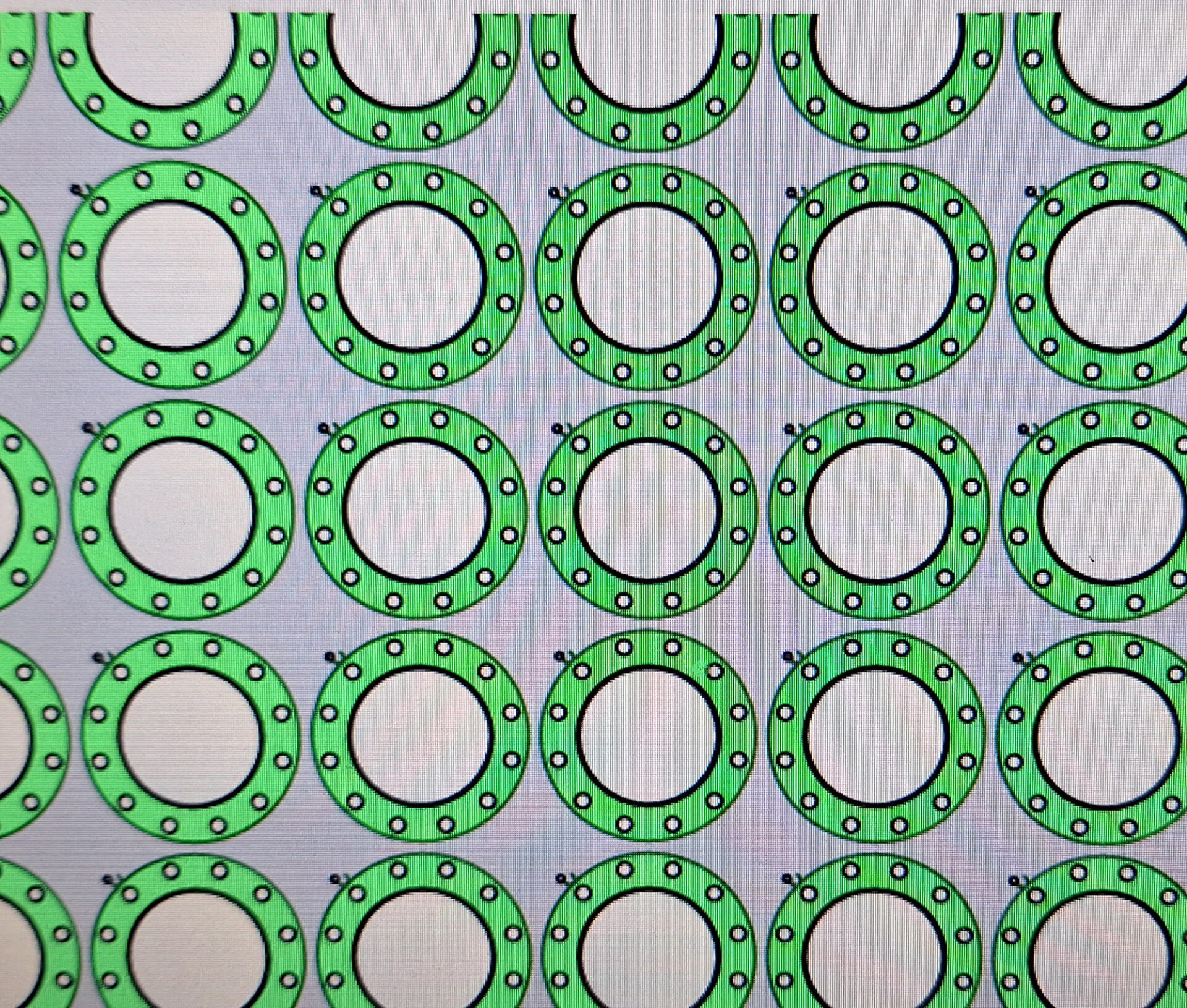

De nieuwe geautomatiseerde processen zoals bevel snijden, boren en frezen stellen Verhoestraete in staat om grotere en complexere projecten aan te nemen. Zo werd er onlangs nog gewerkt aan het hiernaast afgebeelde project, waarbij ruim 1000 gaten moesten worden gecreëerd, iets wat in de oude situatie onmogelijk was geweest met het manuele boorproces. “We hebben nu ook een heel groot project voor windmolens hier in de zee, dat was ook een project die we met het oog op de gewenste aantal onderdelen, snelheid en doorlooptijd, in de oude situatie nooit hadden kunnen uitvoeren”, deelt Delys.

EEN ONE-STOP-SHOP OM TE ONTZORGEN

Met de investering in de all-in-one Voortman combimachine worden hoogwaardige onderdelen geleverd, die direct klaar zijn voor montage door de klant. “Dus zodra het product bij de klant van de vrachtwagen komt, kan de klant gaan lassen en monteren, dat is onze bedoeling”, zegt De Smet. “Waar we vroeger de platen sneden en moesten teruggeven aan de klant om verder af te werken of via derden moesten laten afwerken, kunnen we dat nu allemaal in huis.” Stéphane Verhoestraete vervolgt: “Als one-stop-shop willen we de klant kunnen ontzorgen”. Dit ontzorgen gaat verder dan waarde toevoegen door productie en bewerkingen. Er wordt ook met de klant meegedacht in het ontwerpproces, waarbij Verhoestraete fungeert als verlengstuk voor klanten zonder eigen tekenbureau. Een prachtige vorm van co-engineering en partnerschap, waarbij de one-stop-shop gedachte nog verder tot uiting komt.

DE MATCH MET VOORTMAN IS ER

Voor de definitieve investering gedaan werd, bracht Verhoestraete een bezoek aan de Voortman Campus in Rijssen. “Het bezoek en de demo gaven veel nieuwe inzichten. Het was ook mooi om te zien dat Voortman de machines die ze zelf ontwikkelen, ook gebruiken voor het creëren van diverse onderdelen van hun eigen machines”, zegt De Smet.

De samenwerking met Voortman wordt als zeer positief ervaren. “De machine en de service die erbij hoort zijn uitstekend; het is een totaalplaatje dat echt aan te raden is,” legt Delys uit. “De manier waarop Voortman tegen software en digitalisering aan kijkt, is daarnaast belangrijk voor de match met onze strategische visie”, voegt Stéphane Verhoestraete toe.

WAT BRENGT DE TOEKOMST?

De komende jaren zet Verhoestraete in op verdere automatisering, digitalisering en optimalisatie van de productieprocessen. Denk hierbij aan het aanpassen van softwarematige zaken om de voorkant van het productieproces verder te automatiseren en het herinrichten van de gehele flow in de werkplaats. En wie weet gaat dit wel hand in hand met meer nieuwe machines en software...