Waarom u frezen van ravelingen moet overwegen

ScrollFREZEN WAS NOG NOOIT ZO TOEGANKELIJK

EN HELPT BIJ HET TEKORT AAN LASSERS

Het tekort aan lassers en de traditionele manier van detailleren veroorzaken bottlenecks. Traditionele verbindingen hebben veel lasnaden die nog manueel moeten worden verricht, terwijl er een tekort is aan gekwalificeerde lassers. Wij laten u zien hoe u de efficiëntie kunt verhogen door het aantal lasverbindingen in uw productie te verminderen.

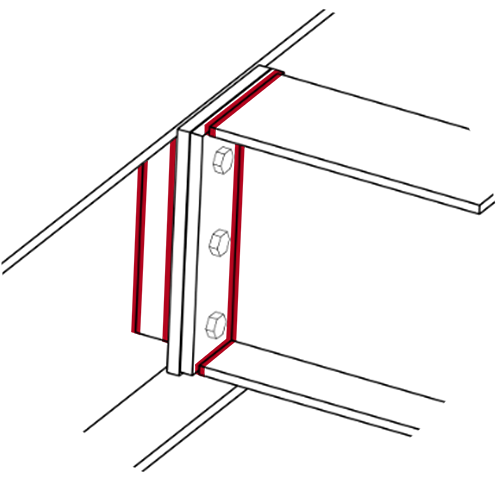

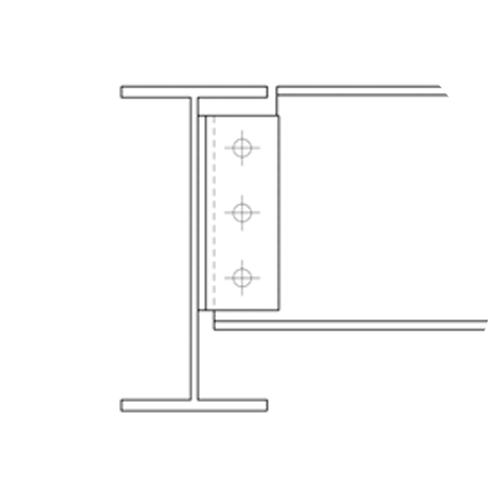

Door meer inkepingen en ravelingen in profielen te maken, kunnen balken en kolommen strakker op elkaar aansluiten en kunnen boutverbindingen worden gebruikt, bijvoorbeeld met hoeklijnverbindingen die minder manueel laswerk vereisen. Deze demontabele verbinding vermindert het aantal lasuren en bevordert tegelijkertijd de circulariteit. Voortman zet de standaard met volautomatisch frezen op haar profielboor- en freesmachines.

Minder arbeid: een geraveelde en geboute verbinding

TRADITIONEEL

UITGEBREID LASSEN

- Volledige eindplaat op beide profielen

- Verstevigingsplaat in hoofdprofiel

- Klein profiel vastbouten aan het hoofdprofiel

- Veel laswerk nodig

MINDER ARBEID

GERAVEELD EN GESCHROEFD

- Inkeping gecreëerd in het kleine profiel

- Volledige eindplaat op één profiel

- Vastbouten van klein profiel aan hoofdprofiel

- Geen laswerk nodig

IEDEREEN KAN FREZEN

Geen kennis vereist met automatische freespaden

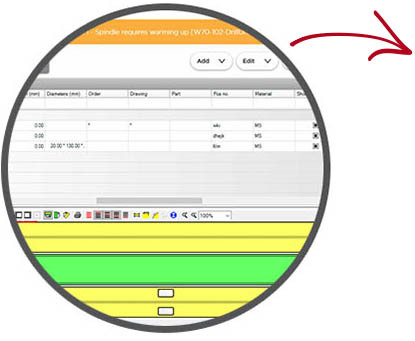

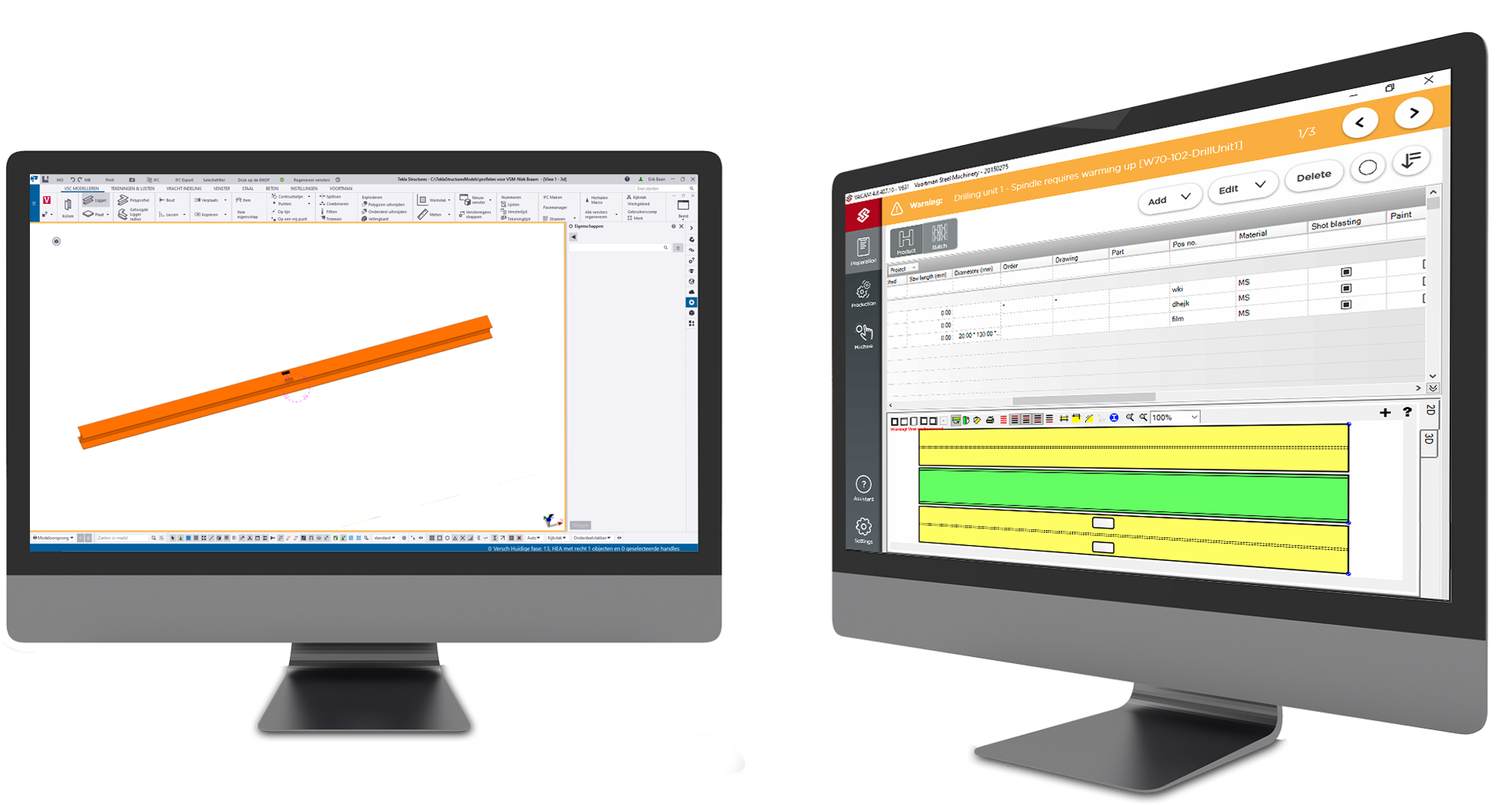

U kunt elke contour creëren met een druk op de knop, zonder beperkingen of extra kennis. Onze VACAM Software laat uw tekenaars doen waar ze goed in zijn - construeren - waarna VACAM de rest doet!

- Geen expertise nodig

- Geen programmering nodig

- Niet afhankelijk van operators

Nu u de voordelen van het freesproces heeft verkend, vraagt u zich misschien af hoe het nu verder moet. Kunt u hiermee werken? Natuurlijk! In tegenstelling tot andere bedrijven, maken wij het u heel eenvoudig.

1

DETAILLEER IN CAD

Zoals u gewend bent; construeer met uw detaillering software.

2

STUUR NAAR VACAM

VACAM herkent automatisch de vorm van een contour en zorgt ervoor dat deze aansluit bij de positie en het materiaal van het onderdeel, zodat de maakbaarheid gewaarborgd wordt.

3

DE PERFECTE MIX

Onze freesmodule bepaalt automatisch de beste gereedschappen en parameters, wat resulteert in het meest efficiënte freespad. Voortman's Research en Development heeft uitgebreide testen uitgevoerd om tot de juiste mix van sjablonen te komen voor elk contour en elk type profiel. Een unieke combinatie van mechanische engineering en staalconstructie expertise.

4

START

Druk op een knop en u krijgt wat u wilt. Het is nog nooit zo makkelijk geweest.

De output van uw detailleringssoftware wordt automatisch omgezet naar de juiste freespaden. Van eenvoudige freescontouren tot de meest complexe flensverwijderingen, onze profielboor- en freesmachines kunnen het automatisch aan!

Het juiste freespad wordt vooraf berekend; uw operator hoeft slechts op de knop te drukken en de machine begint zelfs de moeilijkste contouren te frezen.

Perfect in lijn met de One-Button-Automation filosofie waar Voortman voor staat. De machine doet zijn werk met gemak. Geen extra programmering of proceskennis nodig. Handig als u met verschillende operators in verschillende ploegen werkt.

FREZEN ALS DE BESTE

Ongekende stabiliteit en korte gereedschaplengtes maken echt het verschil

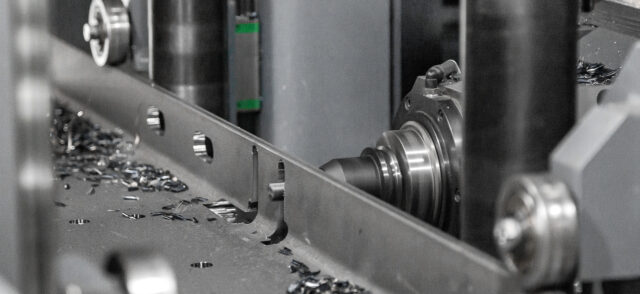

Onze profielboor- en freesmachines kunnen in één keer 20 mm wegfrezen. Door hun korte gereedschapslengte, gecombineerd met een robuust frame, kunnen ze sneller en nauwkeuriger frezen dan vergelijkbare machines.

De ongeëvenaarde stabiliteit tijdens het frezen is wat de Voortman profiel-boorfreesmachines onderscheidt van de rest. De mooie gladde kwaliteit van het contour en het oppervlak dat wordt gefreesd is direct zichtbaar. Alleen al aan het gefreesde profiel is te zien hoe buitengewoon stabiel en robuust de Voortman boorsystemen zijn.

Laat de warmte in de spanen trekken

Tijdens het frezen vliegen er vonken rond. Veel mensen denken dat deze vonken het freesproces schaden, maar het tegendeel is waar. Bij elk verspaningsproces wilt u de hitte niet in uw gereedschap, maar in de spanen. Deze vonken zijn namelijk gewoon verbrande spanen.

Bij het frezen gebruiken we de volledige lengte van ons freesgereedschap. Dit versnelt het proces en verlengt de levensduur, waardoor we een ongeëvenaarde kwaliteit kunnen realiseren tegen lagere kosten.

Korte gereedschapslengtes, gecombineerd met robuuste frames, maken sneller en nauwkeuriger frezen dan vergelijkbare machines mogelijk.

Ongeëvenaarde stabiliteit tijdens het frezen is wat Voortman profielboor- en freesmachines onderscheidt van de rest.

Bij elk verspaningsproces wilt u de hitte niet in uw gereedschap, maar in de spanen. Deze vonken zijn gewoon verbrande spanen.

FREZEN

VERDEELD IN DRIE FREESPAKKETTEN

KOSTBARE UREN VERVANGEN DOOR GEAUTOMATISEERDE PROCESSEN

Onze machines en oplossingen vervangen manuele handelingen. Het werk van uw medewerkers verandert en wordt interessanter en uitdagender. De productie verloopt sneller en efficiënter en u kunt meer projecten uitvoeren met een grotere winst. Uw bedrijf wordt sterker dan ooit.

Het tekort aan technisch personeel is een groeiend probleem in de industrie. Vooral bij het lassen en assembleren is de situatie lastig.

Wat wij vaak uit de markt horen, is dat de bottlenecks in de productie verdwijnen wanneer onze geautomatiseerde productie en machines wordt gebruikt. Aangezien manuele productie plaats heeft gemaakt voor automatische productie, wordt manuele assemblage en lassen de bottleneck. De afdeling met de grootste behoefte aan mankracht (lees: ervaren lassers).

De grootste uitdaging is het juiste evenwicht te vinden. Hiervoor kunt u naast het frezen van ravelingen en lasnaadvoorbereidingen verschillende innovaties gebruiken of combineren.

Door bijvoorbeeld lay-outmarkering te combineren met het creëren van meer inkepingen en ravelingen in profielen kunt u veel efficiënter produceren. Met hetzelfde aantal mensen zal uw output sterk toenemen, maar ook uw bedrijfsactiviteiten en winst.

U KUNT VERSCHILLENDE DINGEN DOEN

OM DE BALANS TE BEÏNVLOEDEN

Door oplossing 1 en 3 te combineren kunt u veel efficiënter produceren

Met hetzelfde aantal mensen zal uw output sterk toenemen, maar ook uw bedrijfsactiviteiten en winst.