Révolutionner la fabrication d'équipements de recyclage

Le succès de Bollegraaf avec Voortman V310

Témoignage Bollegraaf Recycling Solutions

- Localisation:

- Personnel:

- Systèmes de recyclage installés:

- Machine:

- Appingedam, Pays-Bas

- 300

- +4.000

- Voortman V310

"La capacité de la V310 à percer et tarauder environ 300 trous par presse, qui nécessitait auparavant un travail manuel intensif, nous permet aujourd'hui d'économiser 3,5 jours de temps de construction par presse".

UN SAUT D'EFFICACITÉ AVEC LE VOORTMAN V310

Depuis plus de six décennies, Bollegraaf Recycling Solutions est l'un des leaders en matière d'installations et d'équipements de recyclage, concevant des solutions qui transforment les déchets d'aujourd'hui en ressources de demain. Avec une équipe de 300 professionnels répartis sur différents sites, il s'agit avant tout d'innovation, de durabilité et d'impact sur la manière dont le monde recycle. Leur spécialité ? La création de grandes presses à balles efficaces et impressionnantes.

"Nous aurions vraiment dû le faire bien plus tôt", explique avec enthousiasme Pascall de Boer, chef d'équipe de la programmation CNC chez Bollegraaf. Il faisait référence à l'achat de leur machine de perçage et de découpe de tôles Voortman V310 avec un banc de découpe de 24 mètres de long. Il est presque incroyable qu'il y a moins de quatre ans, ils effectuaient tous les travaux de marquage, de perçage et de taraudage à la main. Bien sûr, le souci du travail bien fait était présent, mais le temps que cela prenait était immense.

L'AUTOMATISATION : UN CHANGEMENT TOTAL DE LA DONNE

Pascall a fait l'expérience directe du passage de processus manuels à des processus automatisés. La V310 a rapidement changé la donne, transformant le mode de fonctionnement de Bollegraaf et augmentant considérablement son efficacité et sa productivité. "La capacité de la V310 à percer et tarauder environ 300 trous par presse, qui nécessitait auparavant un travail manuel intensif, nous permet aujourd'hui d'économiser 3,5 jours de temps de construction par presse.

Au-delà de l'automatisation du perçage, la machine gère également les marquages de texte et d'emplacement de manière transparente. "Auparavant, tout était marqué manuellement, alors qu'aujourd'hui, le marquage sort tout simplement de la machine, prêt à l'emploi. Cela permet à M. Bollegraaf de gagner beaucoup de temps dans le service de construction et de garantir une précision que les méthodes manuelles ne pourraient pas atteindre.

En outre, la tête de coupe en biseau 3D de la machine améliore considérablement la précision, permettant des coupes en biseau précises sans programmation ni connaissance de l'opérateur. "La machine fonctionne de manière entièrement automatique. Après la configuration dans SigmaNEST, la machine prend en charge les données et fonctionne sans problème. C'est simple comme bonjour !"

Le chargement et le déchargement des tôles peuvent être effectués pendant que la machine est encore en cours de traitement dans une autre section de la table.

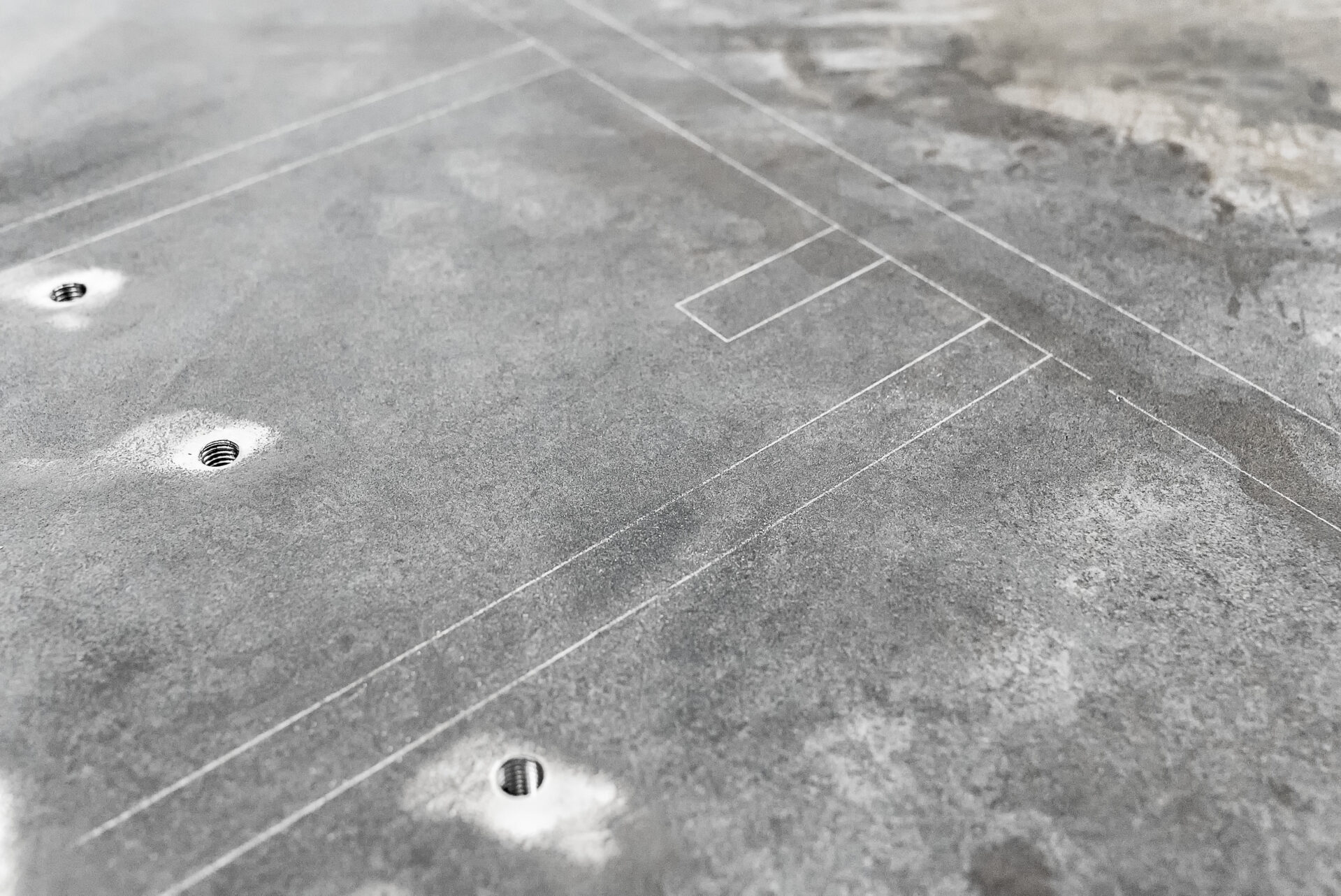

Le V310 produit automatiquement des trous percés et taraudés de haute qualité, ainsi que des marques d'implantation précises.

Une section du châssis de la presse à balles a été assemblée, les repères d'implantation guidant le placement des pièces.

LA PRÉCISION À LA DEMANDE : MAÎTRISER LE JUSTE-À-TEMPS ET LE PREMIER-TEMPS-DROIT

La V310 permet de créer des pièces de qualité supérieure avec des coupes et des trous parfaits, en s'assurant que tout s'ajuste parfaitement. Cela signifie moins d'erreurs, moins d'ajustements lors de l'assemblage. Et c'est exactement ce qu'ils veulent, car ils s'efforcent de produire "du premier coup". Cela élimine le besoin de produits d'essai et évite les retours de pièces défectueuses.

Cette approche s'inscrit parfaitement dans leur stratégie de production "juste à temps". Elle permet d'éviter les stocks et de livrer les produits exactement au moment où l'équipe d'assemblage en a besoin pour une commande spécifique du client.

Et que se passe-t-il ? La demande des clients ne cesse de croître...

LE SECRET DES TRANSITIONS HARMONIEUSES ET EFFICACES D'UN EMPLOI À L'AUTRE

La décision de l'entreprise d'utiliser un banc de coupe de 24 mètres de long, capable de charger les deux principales tailles de tôles pour une presse à balles (13 mètres et 8 mètres), facilite un fonctionnement ininterrompu et augmente le rendement quotidien. La machine passe d'une tôle à l'autre comme un pro, sans temps d'arrêt ! Fonctionnant seule pendant 8 heures, elle découpe des tôles de 15 à 60 mm d'épaisseur en utilisant à la fois l'oxycoupage et le découpage au plasma.

L'introduction d'un changeur d'outils supplémentaire de 20 pièces, développé en collaboration avec Voortman, qui s'ajoute aux 10 outils standard de la machine, a constitué un ajout précieux. "Il y a tellement de trous dans la presse que nous ne voudrions pas changer manuellement". Les changements d'outils manuels et les temps d'arrêt potentiels sont désormais réduits au minimum et les transitions d'un travail à l'autre se déroulent sans heurts.

UNE COURSE SANS ÉQUIPAGE AVEC UNE MACHINE QUI NE DORT JAMAIS

Les opérations sans personnel sont à l'honneur avec une machine qui fonctionne 24 heures sur 24 sans repos. "Nous nous efforçons de maximiser notre efficacité en utilisant la machine au maximum de son potentiel, même au-delà de nos heures de travail habituelles." Une fonction unique de soufflage des copeaux, également développée en collaboration avec Voortman, souffle les copeaux et les débris, ce qui permet de procéder au perçage, au taraudage et au marquage sans surveillance humaine. "Vous pouvez percer et tarauder après les heures de travail et reprendre la coupe le matin en appuyant simplement sur un bouton.

TRAVAIL FACILE DANS L'ATELIER

Travailler dans l'atelier est un jeu d'enfant ! La machine basse X-rail facilite la tâche des opérateurs, qui n'ont plus à franchir de hautes marches. Une amélioration notable par rapport au modèle précédent qui demandait plus d'efforts et présentait des risques pour la sécurité.

Color Offload rationalise encore le flux de travail en fournissant un retour d'information visuel sur l'appartenance des pièces à une commande donnée et en identifiant les pièces défectueuses à un stade précoce du processus. "Dans l'atelier, les opérateurs peuvent signaler les pièces incorrectes, ce qui déclenche automatiquement une nouvelle imbrication pour recréer la pièce. Le retour d'information en temps réel sur l'état de l'outil et les détails de la tâche aide les opérateurs à planifier et à assurer une maintenance efficace. "L'affichage des temps de traitement pour chaque imbrication directement sur la machine simplifie la planification et permet aux opérateurs de hiérarchiser les tâches pour une efficacité et une utilisation optimales de la machine.

AVANCER ENSEMBLE : UN PARTENARIAT FONDÉ SUR L'ANTICIPATION ET LA CONFIANCE

Le choix de Voortman était plus qu'une simple machine, c'était un partenariat. M. Bollegraaf a visité le siège de Voortman et des formes très complexes ont été découpées en guise de produits d'essai. Ce test a été couronné de succès, mais la présence locale de Voortman et le sentiment d'appartenance ressenti par l'équipe ont permis à Voortman de se démarquer des autres. "Nous avions tous l'impression d'avoir affaire à un frère ou une sœur au sein de l'entreprise. Nous nous sommes parfaitement entendus. Au-delà des avantages logistiques et culturels évidents, la qualité du service de Voortman s'est distinguée. "Le service est excellent. Il suffit d'un appel pour obtenir une réponse immédiate. Le planning est également toujours parfait. Les mots sont les mots. Les actes sont les actes.

La V310 a vraiment changé la donne dans le processus de production de Bollegraaf. Moins de travail manuel, plus de précision et une qualité irréprochable pour ses presses à balles. Leur investissement montre à quel point ils sont dévoués à l'innovation et à l'efficacité, ce qui permet à Bollegraaf de rester à l'avant-garde de l'industrie des équipements de recyclage.