Voortman MO Heavy Duty

La MO Heavy-Duty découpe des tubes, des cuves et des échangeurs jusqu’à 4 000 mm

- Découpe complexe de tubes de grand diamètre, de cuves sous pression, d’échangeurs thermiques, de chaudières et de réservoirs

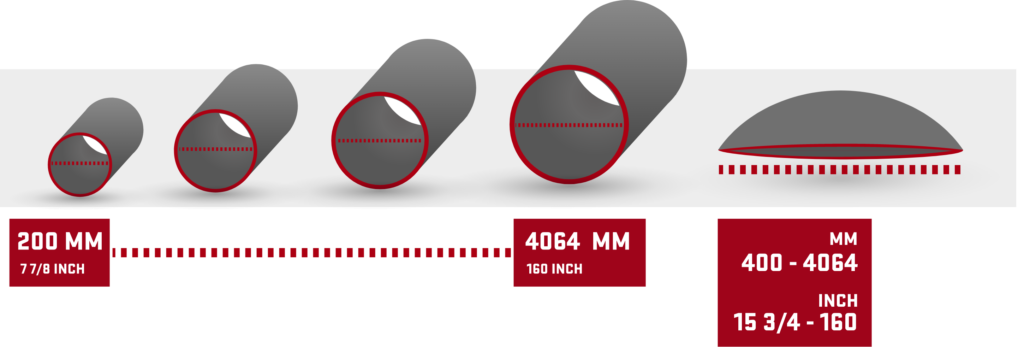

- Tubes ronds et/ou extrémités bombées d’un diamètre maximal de 4 000 mm / 160"

- Équipées de 6 axes à commande CNC

- Découpe plasma et découpe par oxycoupage 3D

- Conception extrêmement solide

- Profilage de tubes de qualité supérieure, fiable et précis

INTRODUCTION

La MO Heavy-Duty de Voortman est conçue pour le profilage 3D extrême. Elle prend aisément en charge les tubes jusqu’à Ø 4.000 mm. Avec 6 axes à commande CNC, elle garantit la précision dans des conditions difficiles. La découpe au plasma et la découpe par oxycoupage avancées offrent à la fois efficacité et précision. Ce qui est idéal pour les industries lourdes telles que l’offshore, la construction navale et les infrastructures à grande échelle. La MO Heavy-Duty traite les matériaux surdimensionnés de manière fiable et précise. Lorsque la taille, la résistance et la précision comptent, la MO Heavy-Duty est le choix idéal.

TRAITEMENT SUR 6 AXES

EFFICIENT ET POLYVALENT

QUALITÉ ET FIABILITÉ ÉLEVÉES

HEAVY-DUTY SERIES

PRINCIPAUX AVANTAGES

PRÉCISION INÉGALÉE

EXPÉRIENCE CLIENT

« Nous avions évalué différentes machines de découpe sur le marché, mais rien ne s’est rapproché des possibilités de cette machine. »

Stoney Lake - Vice-président Energy Weldfab

SPÉCIFICATIONS

| Voortman MO Heavy-Duty Series | ||||

|---|---|---|---|---|

| 2500 | 3000 | 4000 | ||

| Poids de la machine standard | lbs | 48501.698 | 52910.943 | 61729.433 |

| Nombre d’axes CNC | axes | 6 | 6 | 6 |

| Poids max. de la pièce à usiner | lbs | 88184.905 | 88184.905 | 88184.905 |

| Diamètre min. - max. de tube rond bridé | inch | 7 7/8 - 100 | 7 7/8 - 120 | 7 7/8 - 160 |

| Longueur min. - max. de la pièce à usiner | inch | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 |

| Épaisseur min. - max. de paroi pour la découpe avec oxycoupage/plasma | inch | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 3/16 - 7 1/16 / 1/16 - 3 1/8 | 11 13/16 - 472 7/16 |

| Taille max. de l’ouverture du mandrin | inch | 47 1/4 | 47 1/4 | 59 1/16 |

| Diamètre min. - max. de serrage pour les extrémités bombées | inch | 15 3/4 - 100 | 15 3/4 - 120 | 15 3/4 - 160 |

| Angle de torche max. | ° | +/- 70 / 45 | +/- 70 / 45 | +/- 70 / 45 |