INTRODUCTION

La Voortman MO Compact offre un profilage 3D précis pour les tubes ronds jusqu’à 900 mm/36’’. Elle prend en charge des tubes pesant jusqu’à 4 000 kg. Sa conception compacte et optimisée maximise les performances. Avec 6 axes à commande CNC, elle permet de réaliser aisément les coupes complexes. Les options de découpe plasma et de découpe par oxycoupage offrent une grande polyvalence.

Conçue pour des secteurs tels que l’offshore, l’énergie éolienne et la construction. Elle maximise l’efficacité tout en étant compacte. Une solution tout-en-un alliant installation rapide, grande précision et puissance de coupe.

TRAITEMENT SUR 6 AXES

EFFICIENT ET POLYVALENT

DESIGN COMPACT

QUALITÉ ET FIABILITÉ ÉLEVÉES

COMPACT SERIES

PRINCIPAUX AVANTAGES

PRÉCISION INÉGALÉE

EXPÉRIENCE CLIENT

“Nous coupons désormais en flux tendu et c'est exactement ce dont nous avions besoin. Il nous a rendu beaucoup plus flexibles et nous avons des lignes de communication courtes”

Wouter Timmer - Directeur Gema

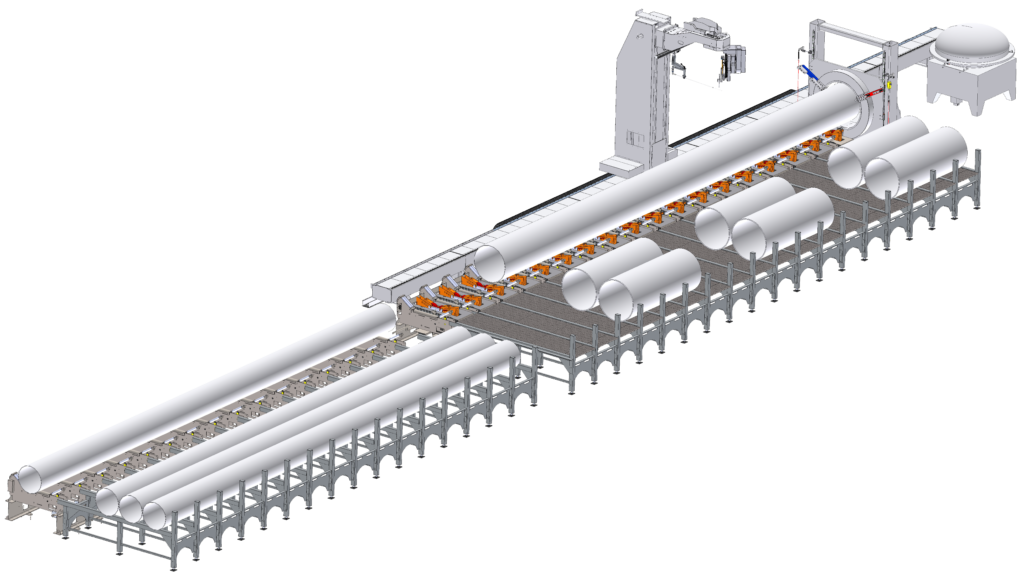

LOGISTIQUE STREAMLINE, MANIPULATION SIMPLIFIÉE

ET AMÉLIOREZ VOTRE PRODUCTIVITÉ GRÂCE À L’AUTOMATISATION

Nos solutions d’automatisation sont équipées de racks d’entrée, de convoyeurs d’alimentation, de convoyeurs de découpe, de convoyeurs de sortie et de racks de sortie pour des performances rationalisées. Les avantages de nos systèmes incluent une manipulation facile des tubes et une augmentation de la productivité allant jusqu’à 30 %.

SPÉCIFICATIONS

| Voortman MO Compact Series | |||

|---|---|---|---|

| 600 | 900 | ||

| Poids de la machine standard | lbs | 11023.11 | 13227.74 |

| Nombre d’axes CNC | axes | 6 | 6 |

| Poids max. de la pièce à usiner | lbs | 8818.49 | 8818.49 |

| Diamètre min. - max. de tube rond bridé | inch | 2- 24 | 2 - 36 |

| Longueur min. - max. de la pièce à usiner | inch | 11 13/16 - 472 7/16 | 11 13/16 - 472 7/16 |

| Épaisseur min. - max. de paroi en mm pour la découpe avec oxycoupage/plasma | inch | 3/16 - 2 3/8 / 3/16 - 1 3/8 | 3/16 - 2 3/8 / 3/16 - 1 3/8 |

| Angle de torche max. | ° | +/- 60 / 45 | +/- 60 / 45 |