Voortman MO Classic

La machine de découpe de tubes polyvalente et de haute précision pour les formes complexes jusqu’à 2 000 mm

- Machine de découpe de tubes polyvalente et très précise

- Procédés multiples avec plasma et oxycoupage

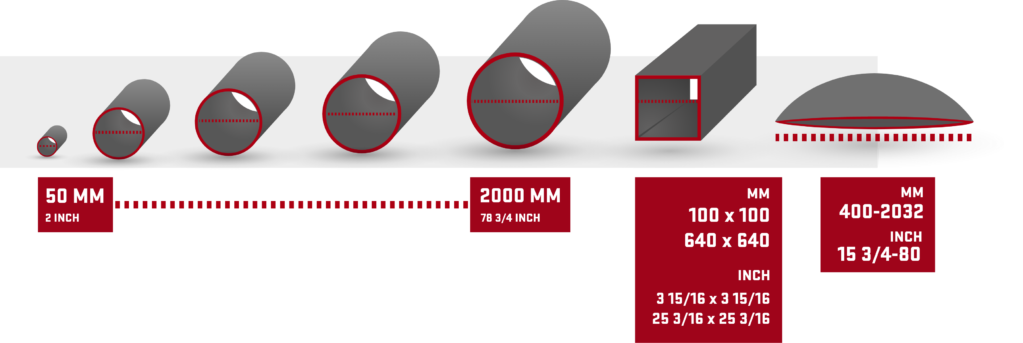

- Tubes ronds jusqu’à 2 000 mm/80", tubes carrés et rectangulaires jusqu’à 640 x 640 mm, têtes de cuve jusqu’à 2 000 mm/80".

- Équipé de 6 ou 7 axes à commande CNC. L’ajout du 7e axe CNC en option vous permet de découper des tubes carrés et rectangulaires.

- Découpe plasma et découpe par oxycoupage 3D

INTRODUCTION

La Voortman MO Classic est conçue pour le profilage 3D de haute précision de tubes de grand diamètre, jusqu’à Ø2.000 mm. Avec 6 axes CNC et une technologie de découpe avancée, elle permet des coupes précises et répétables. Même pour les applications complexes. Conçue pour des industries telles que l’offshore, la construction navale et la structure métallique, elle garantit efficacité et fiabilité dans la production intensive. La MO Classic est prête à relever tous les défis. Polyvalente. Performante. Conçue pour durer.

EFFICIENT ET POLYVALENT

DESIGN COMPACT

QUALITÉ ET FIABILITÉ ÉLEVÉES

CLASSIC SERIES

PRINCIPAUX AVANTAGES

PRÉCISION INÉGALÉE

EXPÉRIENCE CLIENT

''La machine MO de Voortman offrait le niveau de précision et d'automatisation que nous recherchions, nous permettant de traiter à la fois des segments courts et des formes complexes sans retouche supplémentaire.''

Robert van Kaam - Directeur CCI

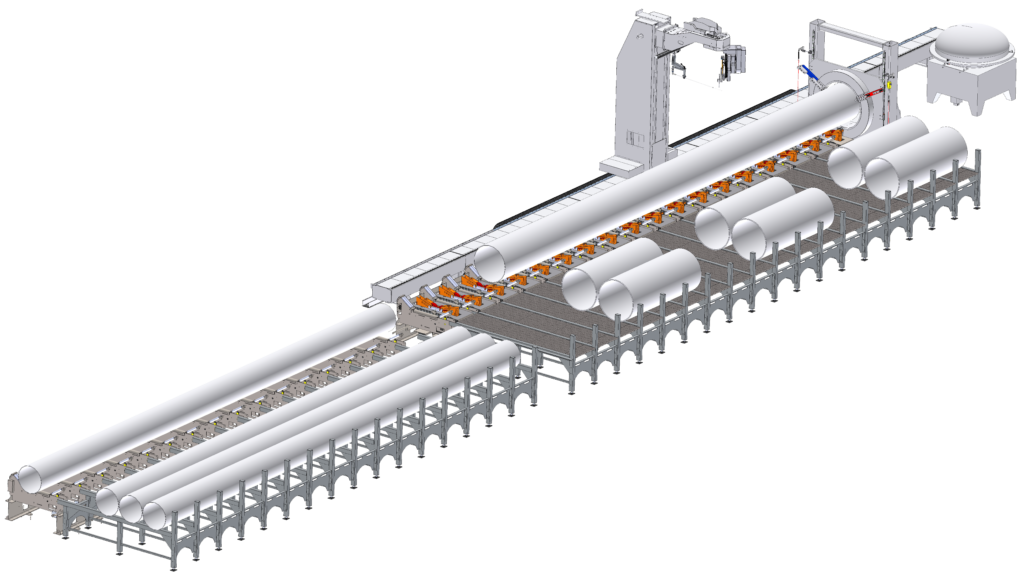

LOGISTIQUE STREAMLINE, MANIPULATION SIMPLIFIÉE

ET AMÉLIOREZ VOTRE PRODUCTIVITÉ GRÂCE À L’AUTOMATISATION

Nos solutions d’automatisation sont équipées de racks d’entrée, de convoyeurs d’alimentation, de convoyeurs de découpe, de convoyeurs de sortie et de racks de sortie pour des performances rationalisées. Les avantages de nos systèmes incluent une manipulation facile des tubes et une augmentation de la productivité allant jusqu’à 30 %.

SPÉCIFICATIONS

| Voortman MO Classic Series | ||||

|---|---|---|---|---|

| 1200 | 1500 | 2000 | ||

| Poids de la machine standard | lbs | 19841.6 | 24250.85 | 28660.09 |

| Nombre d’axes CNC | axes | 6-7 | 6-7 | 6-7 |

| Poids max. de la pièce à usiner | lbs | 26455.47 | 33069.34 | 44092.45 |

| Diamètre min. - max. de tube rond bridé | inch | 2 - 48 | 3 1/8 - 60 | 3 1/8 - 80 |

| Taille max. de l’ouverture du mandrin | inch | 25 9/16 | 25 9/16 | 37 3/8 |

| Dimensions min. - max. des tubes carrés et rectangulaires à serrer | inch | 3 15/16 x 3 15/16 / 16 9/16 x 16 9/16 | 3 15/16 x 3 15/16 / 25 3/16 x 25 3/16 | 3 15/16 x 3 15/16 / 25 3/16 x 25 3/16 |

| Longueur min. - max. de la pièce à usiner | inch | 11 13/16 - 944 7/8 | 11 13/16 - 944 7/8 | 11 13/16 - 944 7/8 |

| Épaisseur min. - max. de paroi pour la découpe avec oxycoupage/plasma | inch | 3/16 - 5 15/16 / 1/16 - 3 1/8 | 3/16 - 5 15/16 / 1/16 - 3 1/8 | 3/16 - 5 15/16 / 1/16 - 3 1/8 |

| Angle de torche max. | ° | +/- 70 / 45 | +/- 70 / 45 | +/- 70 / 45 |