Fabricants d'équipements offshore et d'énergie

Transformez votre entreprise avec Voortman

Si vous produisez des plates-formes offshore, des jackets, des éoliennes, des monopiles ou des structures similaires dans le secteur de l'offshore et de l'énergie, vous devez faire face à des environnements difficiles et la sécurité est cruciale. Les constructions stationnaires doivent donc être très rigides et répondre à des normes de soudage strictes. Faites équipe avec Voortman pour obtenir une série de solutions fiables conçues pour vous aider tout au long de votre voyage vers un succès durable.

Vous trouverez ci-dessous plus d'informations sur :

Créer facilement des connexions offshore complexes de la plus haute qualité tout en respectant des normes de soudage strictes.

Solutions de traitement des profils pour créer des composants de constructions offshore.

- Découpe précise de longues coupes en biseau sur des tôles pour la production d'éoliennes et de monopiles.

1. CRÉER FACILEMENT DES CONNEXIONS OFFSHORE DE HAUTE QUALITÉ

TOUT EN RESPECTANT DES NORMES DE SOUDAGE STRICTES

Les constructions offshore, y compris les jackets, les plates-formes offshore, les skids d'alimentation, les pipelines d'énergie et diverses unités de production, de transfert et de traitement de l'énergie, sont conçues pour résister aux conditions marines difficiles. Ces structures sont constamment confrontées aux vents violents, à l'exposition à l'eau salée, aux courants marins, à l'action des vagues, aux changements de température et au risque de corrosion. L'intégrité et la durabilité des connexions à l'intérieur de ces structures sont essentielles, ce qui souligne l'importance des soudures de haute qualité des coupes en selle et des connexions tube sur tube, qui nécessitent souvent un travail de soudage important.

Mais voici quelques questions pour vous :

Votre activité est-elle entravée par la nature coûteuse et fastidieuse du soudage ?

Vous vous efforcez de respecter les réglementations strictes en matière de soudage, tout en gérant des connexions complexes et la diversité des tailles de tubes ?

Vous êtes également confronté à une pénurie de soudeurs qualifiés ?

DANS CES CIRCONSTANCES, IL EST ESSENTIEL DE :

Réduire le volume et les heures de soudage sans compromettre la qualité.

Veiller à ce que la conception des raccords de tubes soit conforme aux normes de soudage.

Veiller à ce que les machines travaillent avec précision et correctement lors de la coupe des tubes afin que les raccords s'emboîtent parfaitement.

NOUS SAVONS

QUE C'

EST PLUS FACILE À DIRE QU'À FAIRE EN RAISON DE.. :

1. Programmation complexe :

Les programmes 3D n'ont souvent pas la capacité de créer des biseaux variables optimaux et des conceptions de préparation des soudures pour des objets complexes tels que les tubes pour les constructions offshore, ce qui conduit à des ouvertures surdimensionnées.

2. Formes et tolérances variables :

La forme des tubes comporte souvent des écarts mineurs par rapport à une circularité parfaite et des contours courbes le long de leur axe, ce qui, combiné aux variations des tolérances d'épaisseur et de diamètre, ajoute des couches de complexité au processus de programmation et de préparation.

3. Sensibilité à la tolérance des matériaux :

Le découpage au plasma est sensible aux variations des tolérances des matériaux, ce qui peut entraîner des écarts par rapport aux préparations de soudure souhaitées.

Voortman aide les entreprises des secteurs de l'offshore et de l'énergie à relever ces défis en les assistant à la fois dans la programmation et dans la phase de traitement des machines.

PHASE DE PROGRAMMATION

TRANSFORMER DES COUPES COMPLEXES EN TÂCHES DE PROGRAMMATION PRÉCISES ET FACILES À RÉALISER

Dites adieu aux complexités généralement associées aux logiciels de CAO standard - le logiciel de notre machine de traitement des tubes rationalise le processus pour vous. Il comprend des assistants intuitifs et des macros prédéfinies, ce qui vous permet de simplifier les connexions offshore complexes en coupes programmables qui répondent aux normes de l'industrie en toute simplicité.

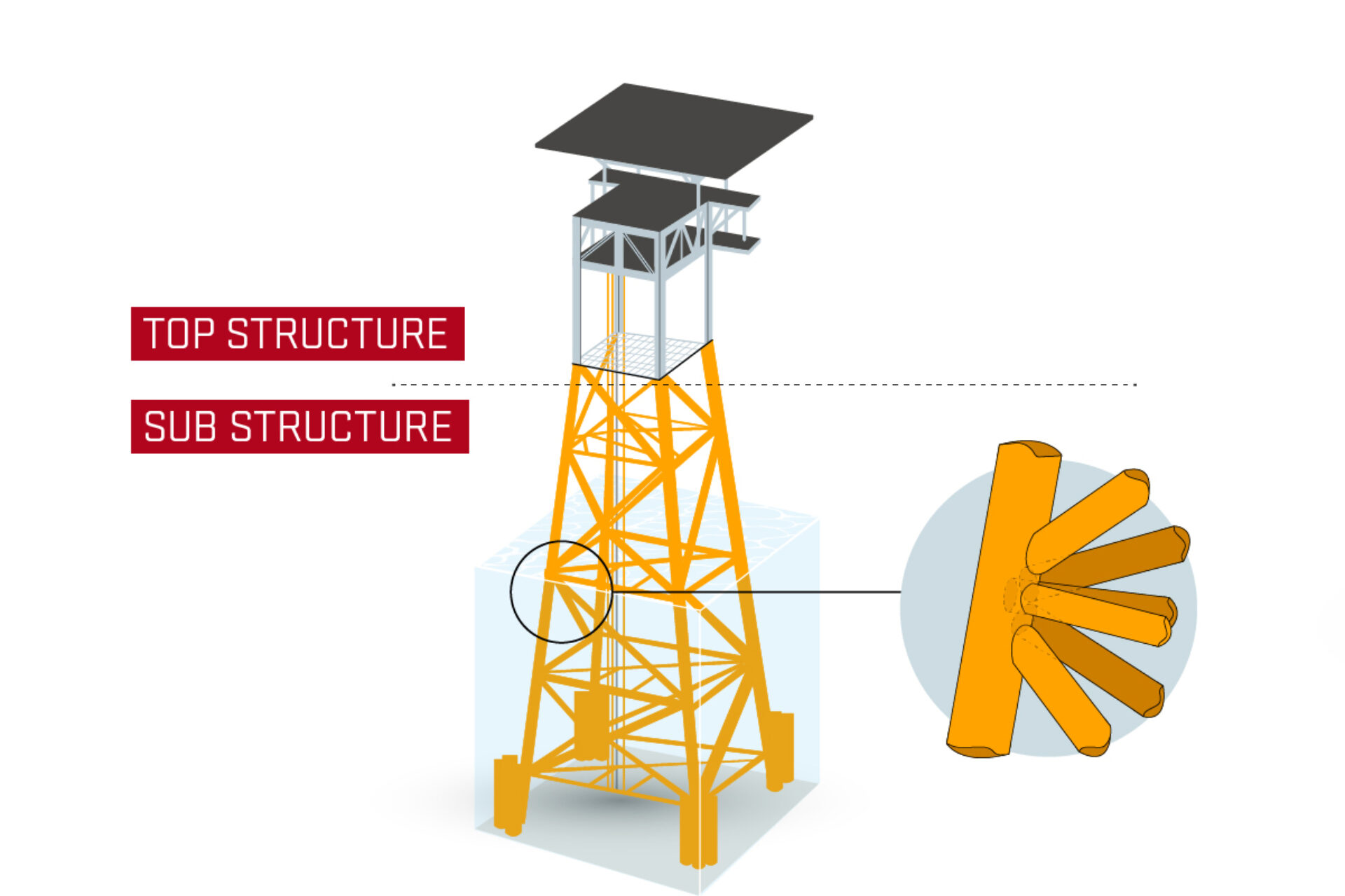

Cette veste offshore est un exemple pratique du fonctionnement du système :

1. Concevoir la structure inférieure de la veste

L'enveloppe est constituée de connexions offshore complexes où souvent plusieurs tubes se rejoignent en un nœud et où de forts angles ou inclinaisons sont appliqués.

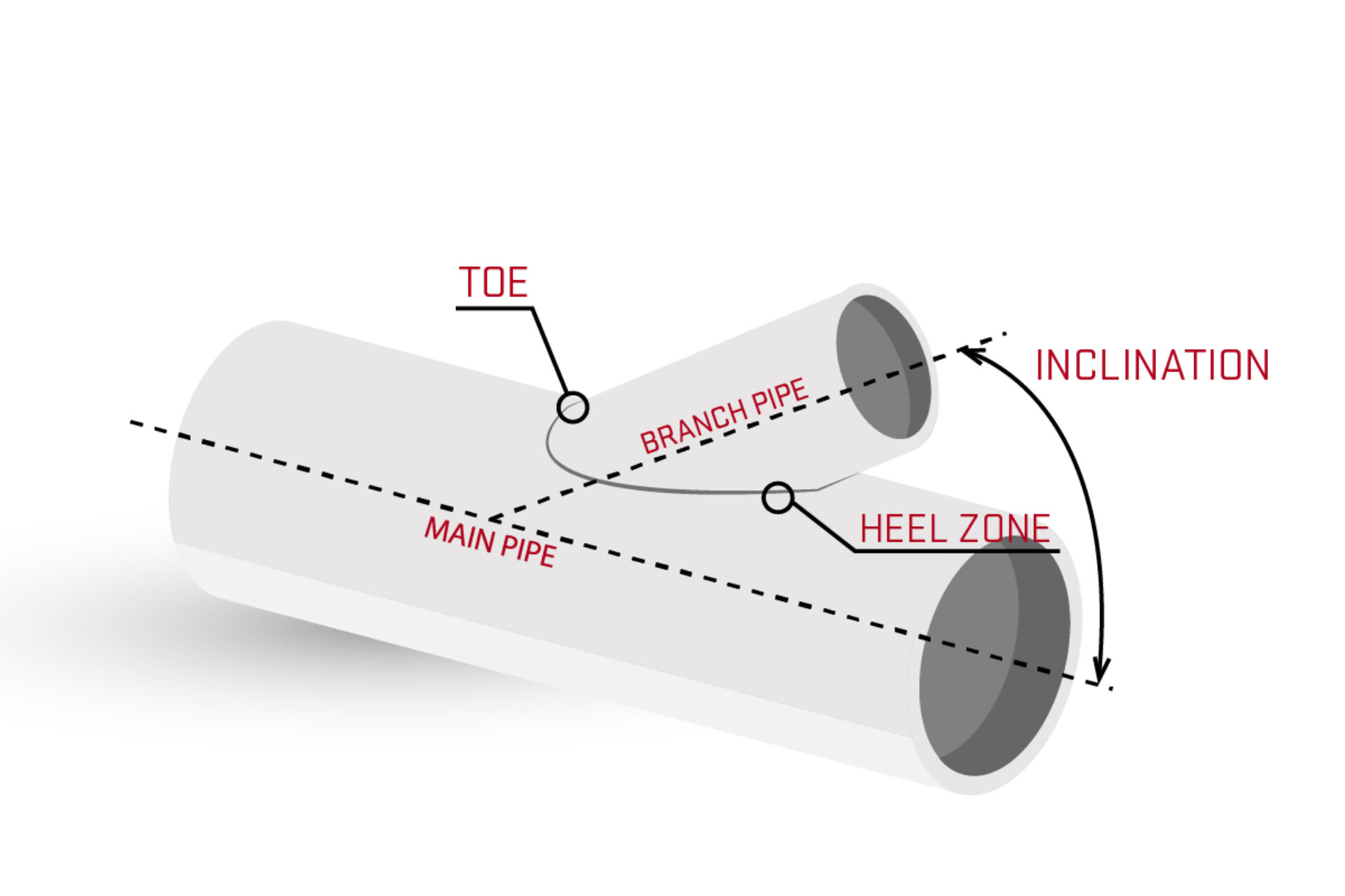

2. Importez votre modèle CAO et utilisez Corobs Plus

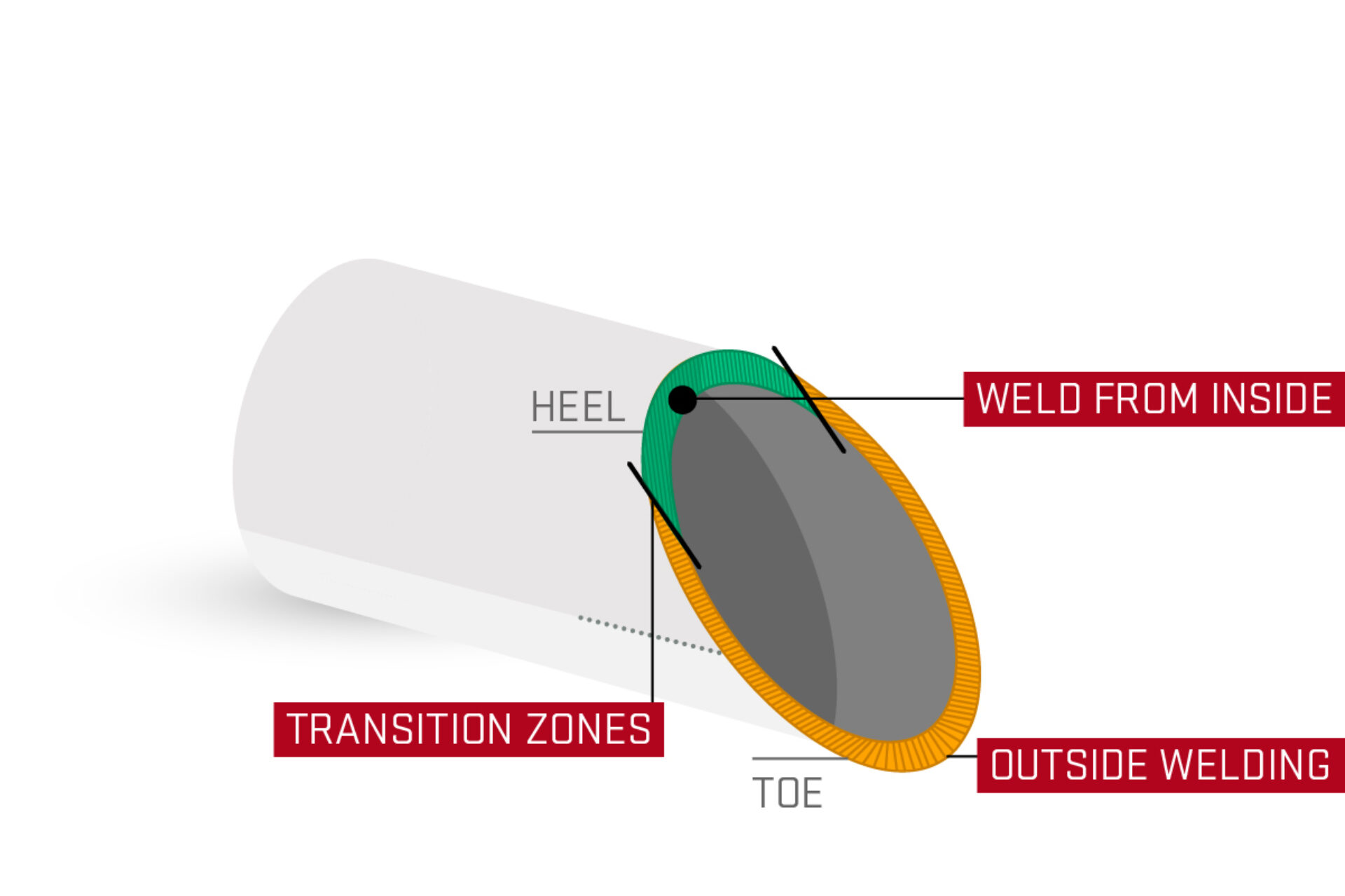

Corobs Plus décompose la connexion et les joints en coupes nécessaires, en tenant compte des facteurs de production pratiques tels que l'accessibilité au soudage, les contraintes de coupe thermique, le montage et l'aide à l'alignement. Dans cet exemple, nous démontrons un cas spécifique où un tube de dérivation doit être soudé sur un tube principal à un angle typiquement raide. Pour assurer un ajustement et une soudure sans soudure entre le tube secondaire et le tube principal, il est essentiel de souder la partie du talon du tube secondaire depuis l'intérieur du tube principal. Pour ce faire, le tube doit présenter un biseau variable précis, y compris une zone dite de transition.

3. Créer une trajectoire de coupe parfaite

Afin de programmer le plus précisément possible ce biseau variable avec zone de transition et donc de réaliser une coupe précise, Corobs et les macros du logiciel vous permettent de générer une trajectoire de coupe très détaillée avec des paramètres de coupe précis.

La programmation a été réalisée pour vous ; il est temps d'effectuer le traitement sur la machine avec une grande précision.

PHASE DE TRAITEMENT DES MACHINES

MAÎTRISER LA PRÉCISION ET LA QUALITÉ GRÂCE AUX SOLUTIONS VOORTMAN DE TRAITEMENT DES TUBES

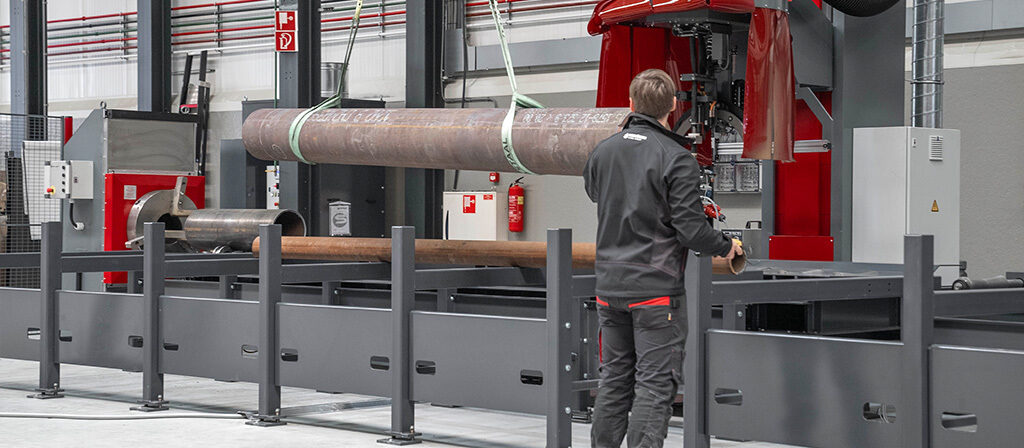

Une fois la programmation effectuée en votre nom, il est temps de procéder au traitement sur la machine. La réglementation relative à la qualité des soudures dans votre secteur d'activité n'est pas une plaisanterie. Vous devez faire de la garantie d'une qualité irréprochable votre priorité absolue. Vos clients l'exigent, et avec des structures offshore exposées à des conditions extrêmes, les conséquences d'une soudure incorrecte peuvent être catastrophiques.

Cela souligne la nécessité d'un processus de coupe des tubes aussi précis et fiable que possible, éliminant la nécessité d'un meulage supplémentaire ou d'un soudage de correction par la suite et assurant le contrôle de la chaîne d'approvisionnement et des calendriers de production... En examinant les machines à couper les tubes Voortman MO la Voortman MO Classic Series est la plus utilisée par les clients de l'industrie offshore.

C'EST AINSI QUE LA SÉRIE VOORTMAN MO CLASSIC SE DISTINGUE

LORSQU'IL S'AGIT DE LA QUALITÉ DE LA COUPE :

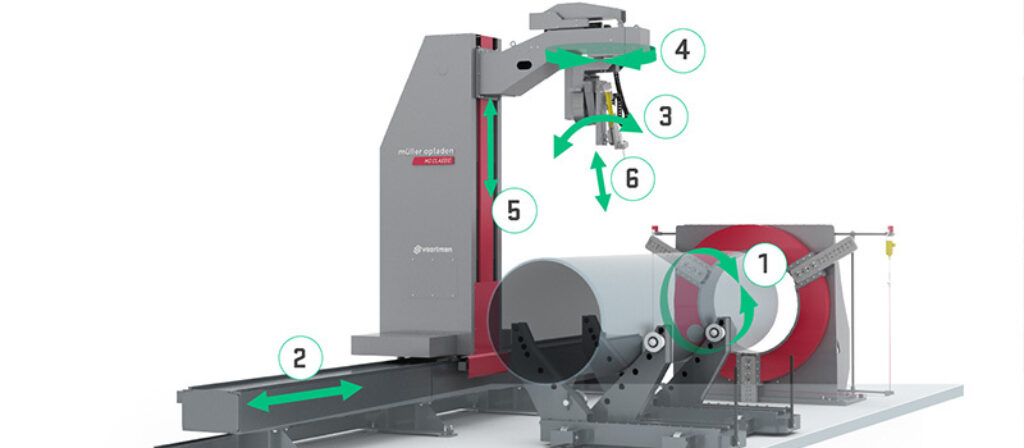

COUPE DE PRÉCISION AVEC UNE FLEXIBILITÉ DE 6 AXES

Doté d'une configuration à 6 axes, le MO Classic apporte un dynamisme et une adaptabilité accrus aux opérations de coupe de tubes. En particulier, son axe W - le 6e axe - garantit que la torche de coupe garde toujours la bonne distance par rapport au tube, s'adaptant de manière dynamique aux déviations du matériau du tube pendant la coupe en biseau et améliorant de manière significative la qualité générale de la coupe.

TECHNOLOGIE DES CAPTEURS LASER POUR UN BISEAUTAGE COHÉRENT DES TUBES

Grâce à la technologie des capteurs laser, le Voortman MO Classic scanne et détecte les variations de la surface du tube tout au long de la trajectoire de coupe. Positionné à proximité de la torche de coupe, le laser reste à portée optimale pour un contrôle précis. Ces données sont essentielles pour régler et affiner la hauteur de coupe, ce qui permet d'obtenir des coupes en biseau toujours précises et des tolérances supérieures à celles des méthodes de traçage mécanique traditionnelles.

RAIL X ROBUSTE ET RÉSISTANT

La précision des machines Voortman MO est considérablement améliorée par le système de guidage robuste. Doté d'un solide rail en X, d'un guidage linéaire et d'un système d'entraînement à crémaillère hélicoïdale, ce dispositif garantit une précision supérieure tout au long du processus d'usinage. Cela contraste fortement avec les autres solutions du marché qui s'appuient sur des roulements à rouleaux pour le positionnement, qui ne sont pas aussi précis et ont tendance à avoir plus de jeu.

MONTAGE FACILE AVEC MARQUAGE DU TRACÉ À L'AIDE DE LA POINTE À AIR

L'alignement de plusieurs tubes pendant l'assemblage peut être compliqué par la nature complexe de leurs connexions. L'air scriber du MO Classic vient à la rescousse en appliquant des marquages essentiels de centre et de quart de ligne, permettant un alignement rapide des tubes. En outre, la pointe à air peut marquer les détails d'identification et les numéros de produits, améliorant ainsi la traçabilité des matériaux.

LA PRÉCISION SOUS TOUS LES ANGLES

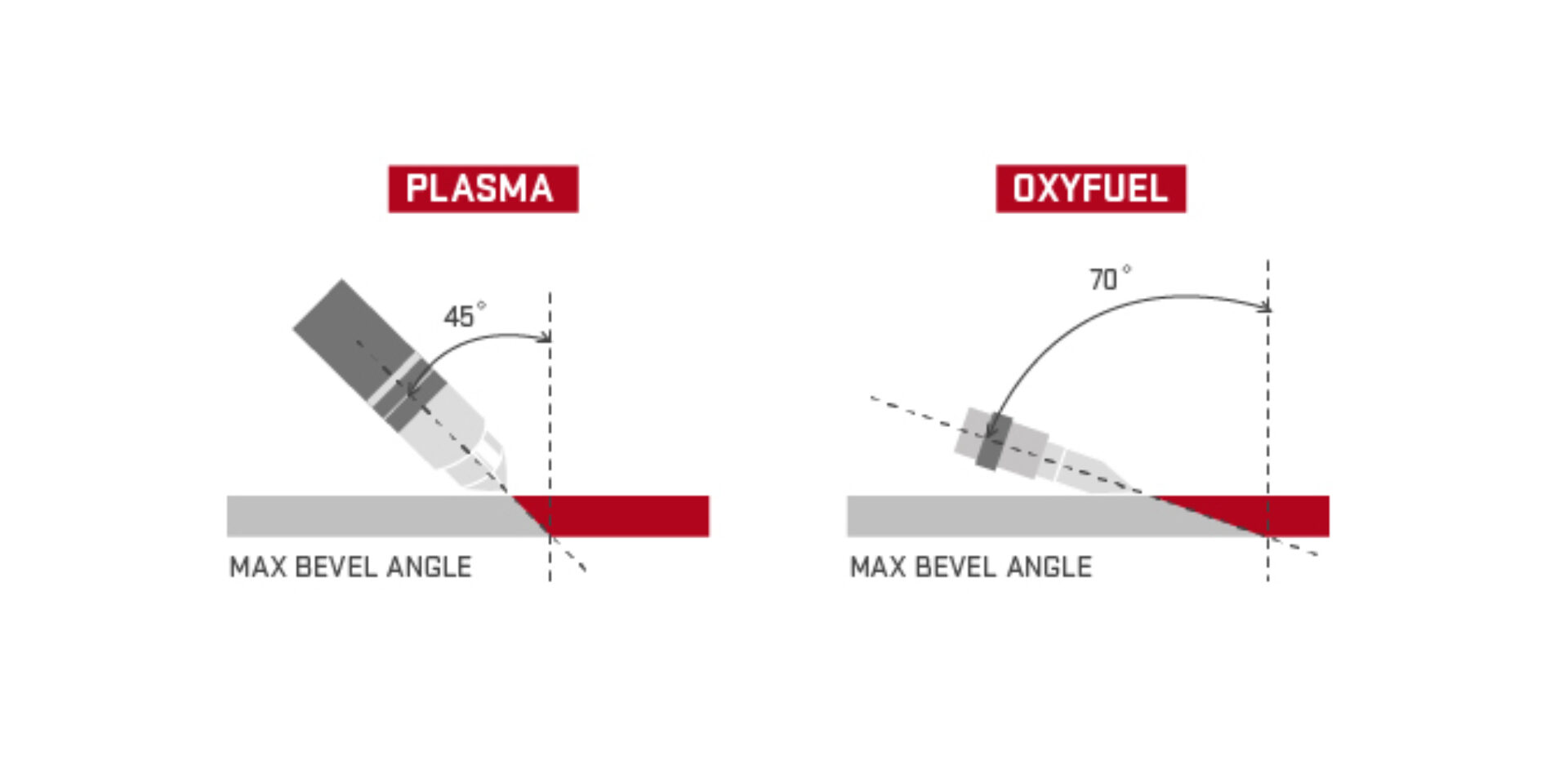

LA FLEXIBILITÉ À 70° DE L'OXY-COMBUSTIBLE POUR LE DÉCOUPAGE EN MER

Pour les coupes offshore complexes qui dépassent la portée du plasma, l'oxycoupage offre une solution. La torche oxy-combustible peut s'ajuster de 70° pour des angles de 20° à 160° par rapport à l'axe du tube, fournissant l'inclinaison nécessaire pour assurer une bonne préparation de la soudure de la rainure. L'angle de 70° de l'oxyfuel permet de minimiser le volume de soudage, en particulier lorsque le tube de dérivation présente un angle faible. De plus, la capacité de rotation de 380° de la tête de torche améliore encore la maniabilité autour de la pièce, en particulier lors des coupes déportées avec le biseau variable dans la zone de transition. Enfin, sa conception protège contre la poussière, la saleté et les débris, ce qui permet de maintenir la propreté et la fonctionnalité dans des conditions difficiles.

2. SOLUTIONS DE TRAITEMENT DES PROFILS ET DES TÔLES

POUR LES CONSTRUCTIONS OFFSHORE

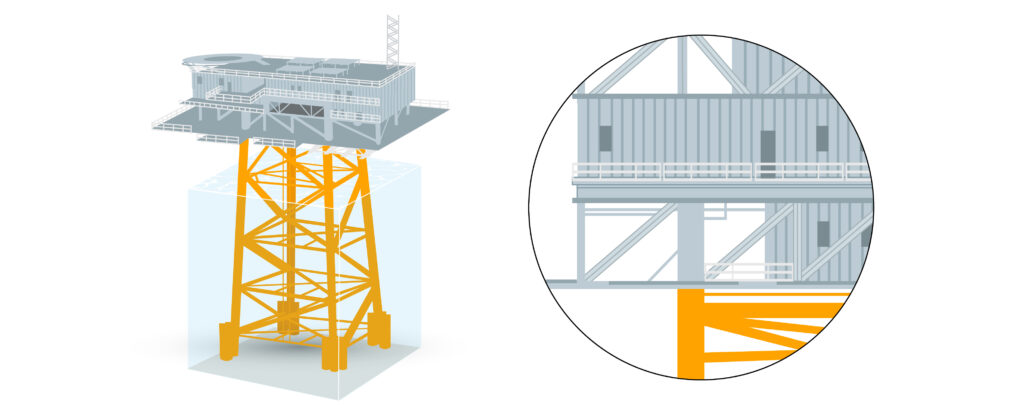

Ci-dessus, nous avons principalement abordé le traitement précis du matériau des tubes, crucial pour les structures et les joints de la structure portante du fond. Mais l'histoire ne s'arrête pas sous le niveau de la mer. Au-dessus de l'eau, la plate-forme offshore implique une grande structure soudée comprenant principalement des tôles soudées ensemble avec des profilés tels que des poutres, des canaux, des tubes carrés ou des profilés d'angle. Voortman fournit depuis de nombreuses années des solutions de traitement des profilés et des tôles, permettant la production de diverses pièces pour les structures et les jackets offshore. Voyons comment ces solutions s'intègrent.

Voortman V807 Machine de découpe de profilés robotisée

Le Voortman V807 excelle dans le traitement des structures de plancher offshore qui impliquent une multitude de profils I/H alignés horizontalement, nécessitant des raccordements précis de poutre à poutre. En outre, elle s'avère très efficace dans la production de nombreux escaliers à l'intérieur des plates-formes offshore, qui nécessitent des canaux angulaires simples et à double face. La machine intègre parfaitement les fonctions de perçage, de fraisage, de sciage, de poinçonnage, de cisaillement et de marquage en un seul système compact, offrant ainsi une flexibilité et des avantages économiques inégalés. En regroupant ces processus en une seule machine, elle assure non seulement un retour sur investissement plus rapide mais maximise également l'efficacité de l'espace au sol, ce qui rend la V807 indispensable pour atteindre à la fois la précision et l'efficacité dans les tâches de construction sophistiquées.

>> DÉCOUVREZ LA V807

Machine de traitement des tôles Voortman V303

La machine de traitement des tôles Voortman V303 est bien adaptée aux projets de construction offshore, offrant un mélange parfait d'efficacité et de précision. Sa conception compacte, associée à des fonctions intelligentes, en fait le choix idéal pour fabriquer des tôles biseautées avec une précision inégalée. La mesure automatisée de la longueur de l'arc plasma et l'ajustement de l'usure des consommables garantissent une expérience de découpe en biseau d'une qualité constante. Le contrôle de biseau unique de Voortman, connu sous le nom de NON-Tool Center Point (NON-TCP), qui répartit la dynamique sur l'ensemble de la machine plutôt que sur la seule unité de biseau, améliore encore la qualité de la coupe. De plus, grâce à la technologie Xtensive Bevel Cutting, même les coupes en biseau les plus complexes sont automatisées sans effort, éliminant le besoin de corrections manuelles et de prédécoupage, ce qui permet d'économiser un temps et des efforts précieux.

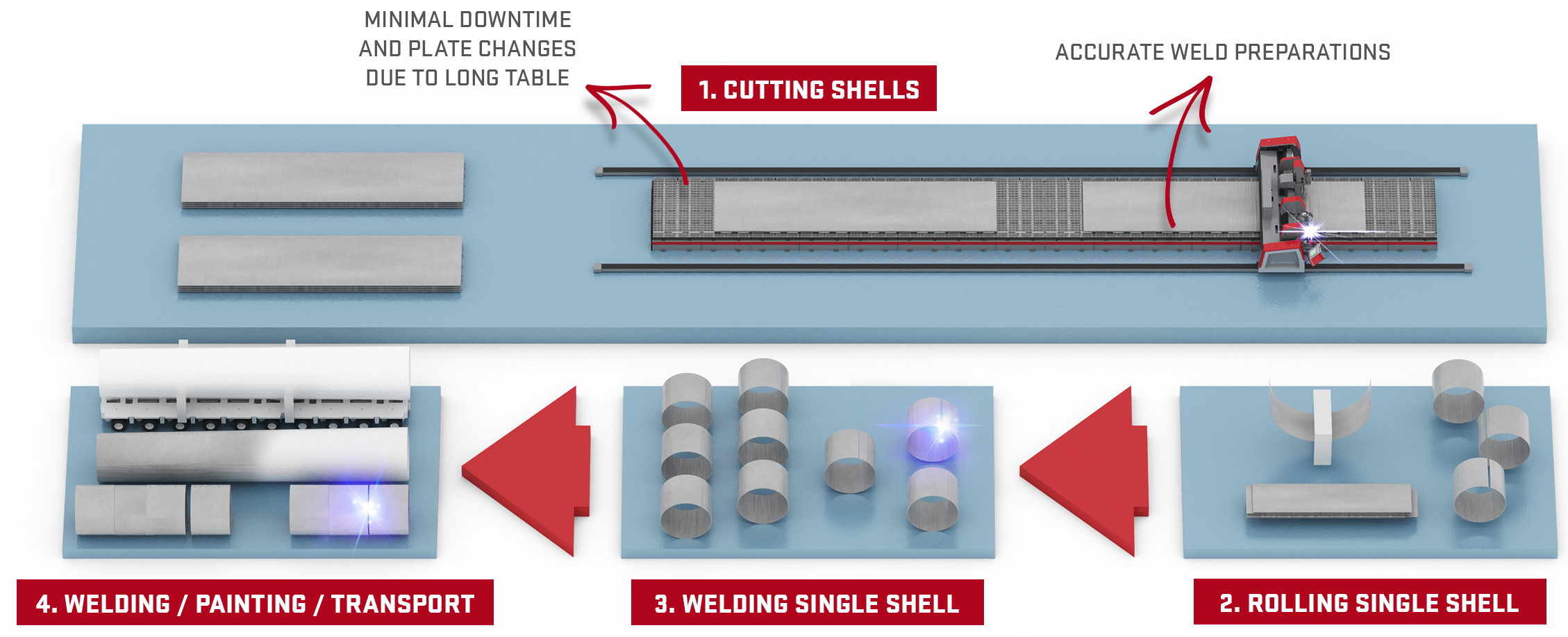

3. PRODUCTION PRÉCISE D'ÉOLIENNES ET DE MONOPILES

AVEC LES MACHINES DE TRAITEMENT DES TÔLES À PORTIQUE MOBILE DE VOORTMAN

Pour les très longues tôles qui sont découpées, laminées et soudées pour la production d'éoliennes et de monopieux, vous pouvez envisager d'intégrer une machine à plateau avec une longue table de coupe. La machine de perçage et de découpe de tôles V310, ainsi que la machine de découpe au plasma V303 ou V304, peuvent être équipées d'une telle table rallongée et peuvent faire l'affaire. Toutefois, comme vous le savez, le maintien de la précision dimensionnelle sur l'ensemble de la longue coupe en biseau peut constituer un défi. L'un des aspects les plus importants est le maintien d'une hauteur de coupe adéquate tout au long du processus de découpe de la tôle.

PERFECTIONNER LES COUPES EN LONG BISEAU SUR LES TÔLES

La hauteur de coupe est maintenue en veillant à ce que la torche suive la surface supérieure du matériau. Les machines de traitement des tôles Voortman excellent à cet égard en mesurant automatiquement la longueur de l'arc plasma entre l'électrode et le matériau et en procédant à des ajustements pour compenser l'usure des consommables.

Toutefois, une bonne programmation et l'entretien du plateau jouent également un rôle essentiel dans le maintien d'une hauteur de coupe correcte, en particulier pour les longues coupes en biseau. Pour mieux comprendre comment tous ces éléments se combinent, nous vous invitons à regarder ce dernier webinaire sur la coupe en biseau.