Multi System Integration

Vollautomatische integrierte Produktionslinie

MSI, auch Multi System Integration genannt, öffnet Ihnen die Tür zur vollständigen Automatisierung Ihrer Produktion, indem Maschinen mit Quertransportern, Rollenbahnen, Produktpuffern und Materialsensoren verbunden werden. Produktionsdaten müssen nur einmal importiert werden, und MSI verteilt die Daten dann automatisch an alle Maschinen, die in Ihr Produktionssystem integriert sind. Der manuelle Transport von Materialien durch die Produktionslinie gehört durch die Schaffung eines integrierten Produktionssystems der Vergangenheit an. Ausgestattet mit VACAM, unserer eigenen Betriebssoftware, die auf jeder Maschine installiert ist, haben Sie die Möglichkeit, Ihren gesamten Produktionsprozess in Echtzeit zu verfolgen und zu überwachen.

Eine Einführung in eine intelligente Fabrik

Wir sind darauf spezialisiert, vollautomatische Produktionslinien auf der ganzen Welt zu konzipieren und zu installieren, wobei wir hochwertige Hardware und modernste Software einsetzen. Unser Multi-System-Ansatz sorgt dafür, dass die Maschinen über unsere VACAM-Software, Quertransporte, Rollenbahnen, Produktpuffer und Materialsensoren nahtlos miteinander verbunden sind.

Aber was bedeutet intelligente Fabrik wirklich? Wie werden die Materialflüsse eingerichtet und welche Entscheidungen werden auf der Grundlage der analysierten Daten getroffen? Werfen wir einen Blick auf die vollautomatisierte Produktion in dieser echten intelligenten Fabrik!

Automatisierter Materialfluss

Geringere Arbeitskosten und höhere Effizienz durch Automatisierung des Materialflusses

Die Integration eines automatisierten Materialtransports in eine MSI-Maschinenlinie bietet Stahlbauern erhebliche Kosteneinsparungen. Qualifizierte Arbeitskräfte sind immer schwerer zu finden, und es kann kostspielig sein, Bediener in Ihren Produktionsprozess einzubinden. MSI ist bestrebt, die Anzahl der pro produzierter Tonne benötigten Arbeitsstunden auf ein Minimum zu reduzieren, indem wir in unserer eigenen VACAM Steuerungssoftware intelligente Produktionsalgorithmen einbauen. Jede Voortman-Maschine läuft mit derselben Software und wird mit der übergeordneten CNC-Steuerung synchronisiert, so dass Ihr Material ohne manuelle Eingriffe aus der Ferne umgeleitet und gesteuert werden kann.

Wenn sie zum ersten Mal eine komplette MSI-Produktionslinie von Voortman sehen, sind Stahlbauer oft überrascht über die große Menge an Material, die durch das System bewegt wird, während nur wenige Personen die Produktion überwachen. Die Kunden erkennen schnell, dass das komplette System für sie notwendig ist, um wettbewerbsfähig zu bleiben und ihre Gesamtkosten pro Tonne zu senken.

Der Materialtransport ist nicht nur teuer, sondern auch zeitaufwändig und kann zu Flaschenhälsen in der Produktionslinie führen. Sich auf Kräne zu verlassen, um Material von einer Maschine zur anderen zu bewegen, ist eine ineffiziente Praxis. Mit MSI, das die Maschinen nahtlos in einem vollautomatischen System verbindet, können mehrere Ihrer Arbeitsgänge gleichzeitig ausgeführt werden, was die Produktionseffizienz erhöht und gleichzeitig Ihre Arbeitsstunden reduziert.

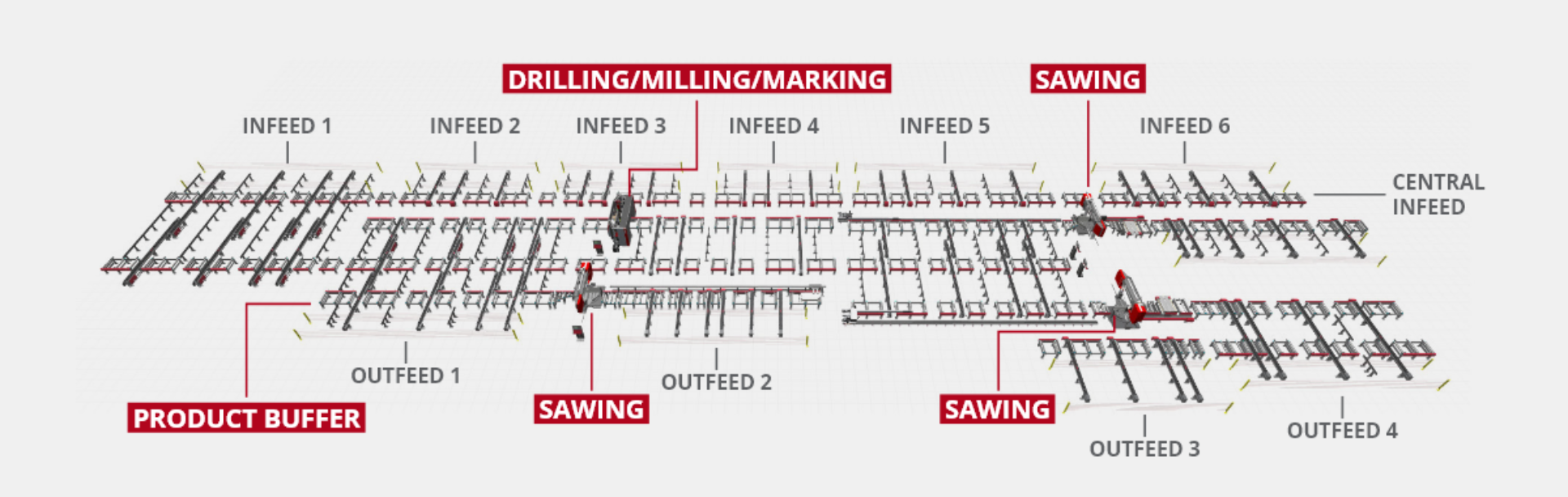

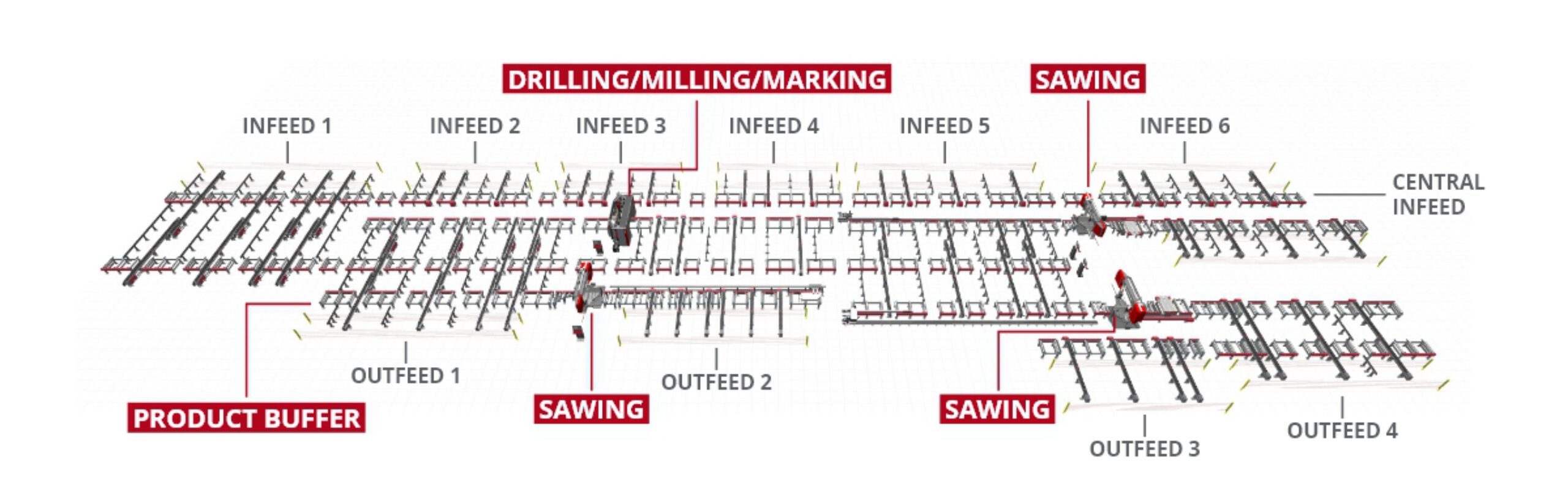

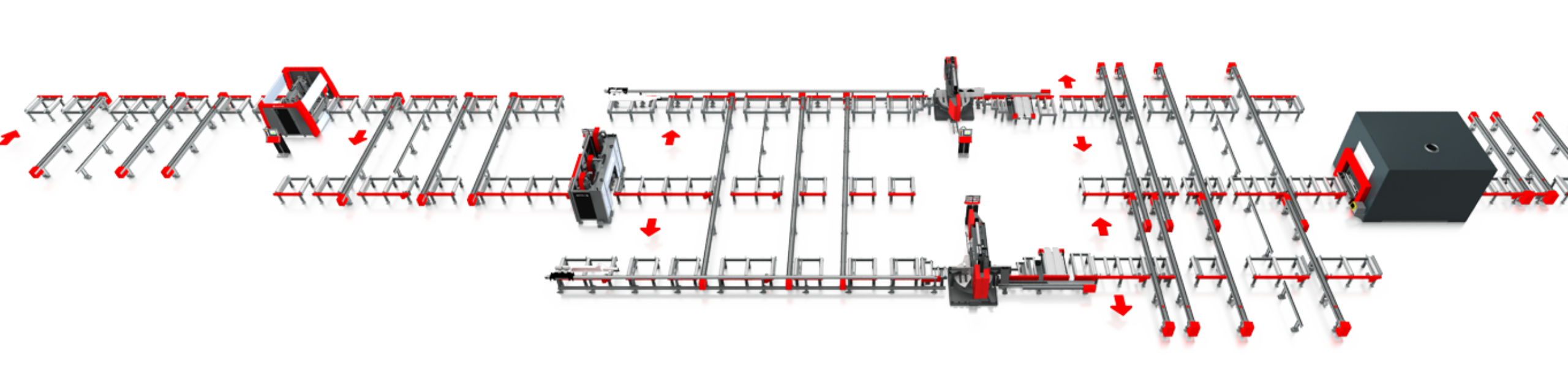

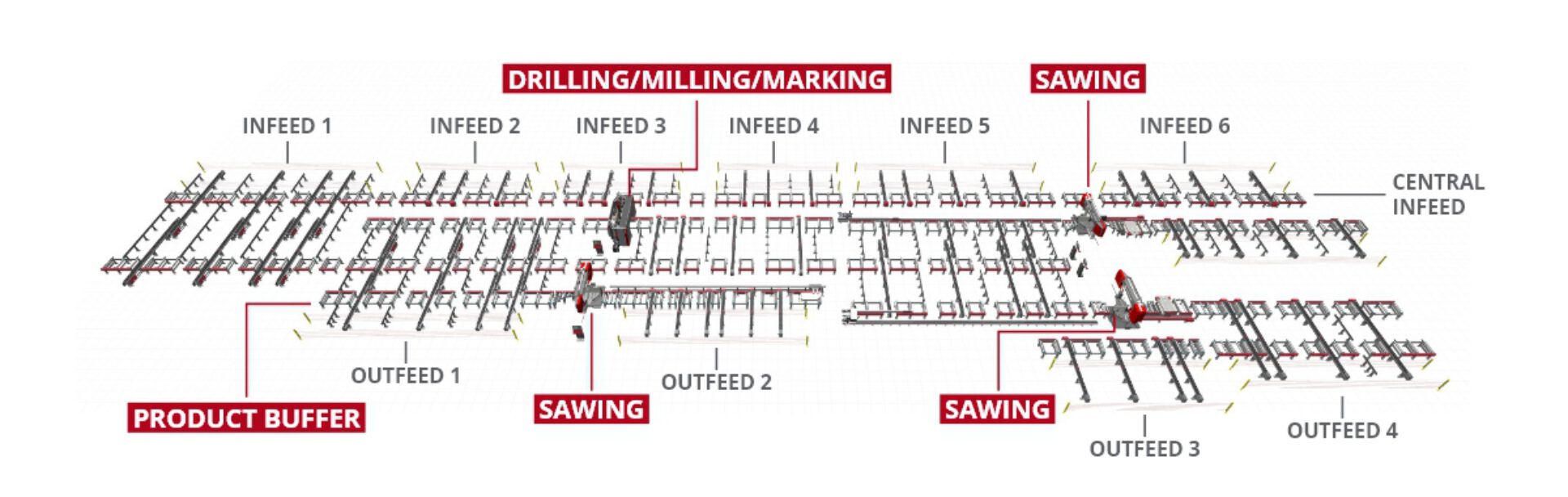

Unten sehen Sie ein Beispiel dafür, wie eine fortschrittliche automatisierte Produktionslinie aussieht!

Hohe Flexibilität bei der Erstellung Ihres optimalen Layouts für die Profilbearbeitung

Kombination Ihrer Eingaben und Anforderungen mit realen Daten zur Erstellung Ihres optimalen Designs

Stahlbauer stehen oft vor Herausforderungen wie unzureichenden Kapazitäten, Personalmangel oder begrenztem Arbeitsraum. Durch die Integration einer maßgeschneiderten Profillinie, die speziell auf Ihr Geschäftsmodell zugeschnitten ist, können Sie Ihre Gemeinkosten erheblich senken und gleichzeitig Ihre Gesamteffizienz verbessern. Dies wird durch Multi System Integration (MSI) erreicht. Voortman verwendet einen individuellen, datengesteuerten Ansatz, um das beste Layout und die beste Konfiguration einer automatisierten Profillinie zu ermitteln, die speziell auf Ihr Geschäftsmodell zugeschnitten ist. Der Prozess beginnt mit der Identifizierung des effektivsten Layouts für die Profilbearbeitung, das auf Ihre individuellen Anforderungen zugeschnitten ist.

Jedes Unternehmen ist einzigartig und die optimale Gestaltung hängt von vielen Faktoren ab. Bei der Beratung wird alles berücksichtigt - die von Ihnen durchgeführten Bearbeitungen, die Arten von Profilen, Ihre Produktlängen, die Verfügbarkeit von Platz in Ihrer Werkstatt und Ihre gewünschte Leistung, um nur einige zu nennen. Voortman ist sehr flexibel und in der Lage, ein optimales Layout der Profillinie auf die effizienteste Weise für jedes Szenario zu erstellen. Die modulare Bauweise bedeutet mehr Flexibilität in der Bearbeitungsreihenfolge.

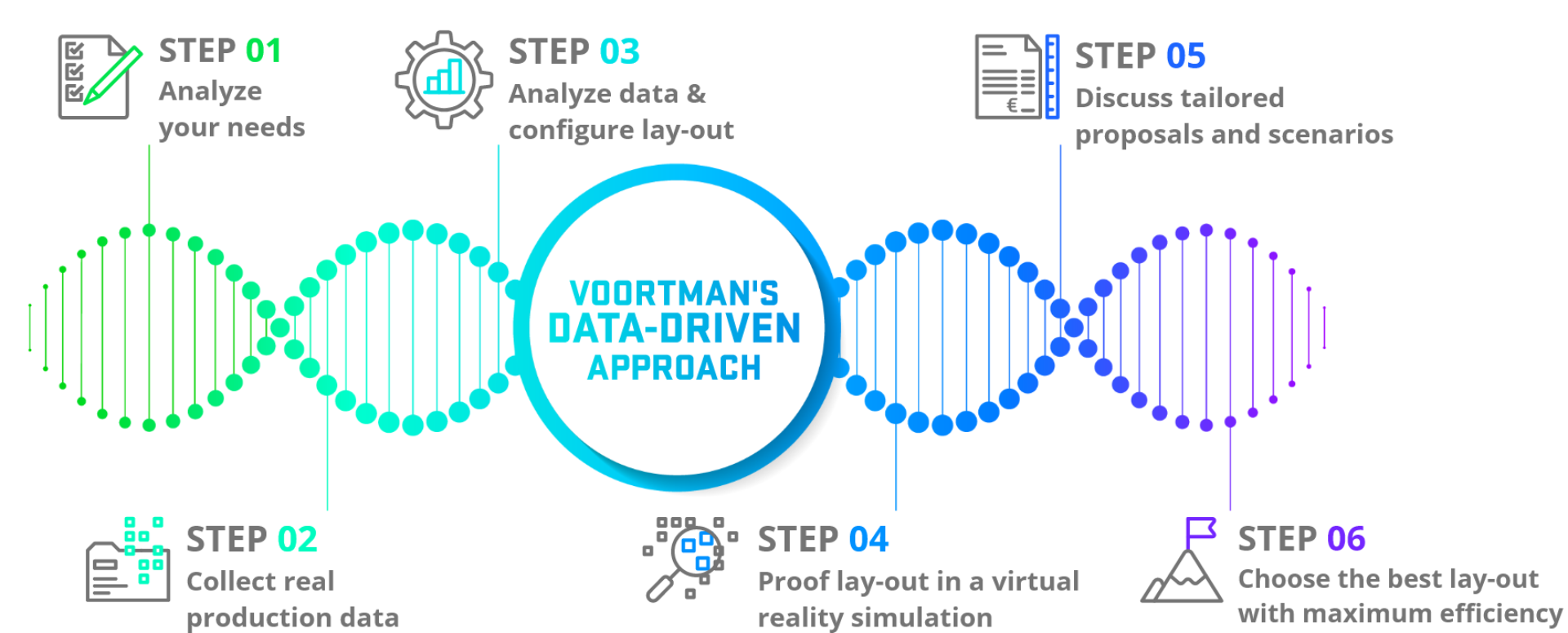

Unser datengesteuerter Ansatz

Um zu einem solchen optimalen Layout mit maximaler Effizienz zu gelangen, verwenden wir einen datengesteuerten Ansatz, der Ihre Eingaben und Anforderungen mit realen Daten kombiniert und dabei auch zukünftige Erwartungen berücksichtigt. Lassen Sie uns sehen, wie dieses Layout aussieht!

Finley Structures setzt auf Effizienz

Finley Structures, ein britisches Unternehmen mit Sitz in der Grafschaft Durham, hat vor kurzem die Inbetriebnahme und Schulung für seine neue automatisierte Maschinenlinie von Voortman abgeschlossen. Das Unternehmen hat in die neueste Technologie und Ausrüstung investiert, um sicherzustellen, dass der Produktionsprozess so effizient wie möglich ist. Zu den neuen Maschinen gehört ein einzigartiges U-förmiges System, das speziell für die räumlichen Gegebenheiten im Werk des Unternehmens entwickelt wurde. Das System ist vollständig automatisiert und verfügt über ein integriertes Zufuhr- und Puffersystem für mehrere Ausgabezonen. Die Rohlinge der Profile werden mit dem Voortman Sandstrahler gereinigt und anschließend mit der dreiachsigen Voortman V631 bearbeitet, die auch Fräsen kann, um den Plasma-Schneidroboter Voortman V807 zu entlasten. Die Profile werden mit der Voortman Bandsäge auf Länge geschnitten, einschließlich der automatischen Abfuhr von kurzen Stücken, und schließlich werden die Profile mit der All-in-One Voortman V807 fertiggestellt.

"Die Entscheidung für das U-förmige System, das es nur bei Voortman gibt, wurde getroffen, um die Schlüsselelemente, die wir benötigten, unterzubringen, und auch wegen des vorhandenen Platzes, der zur Verfügung stand. Als wir uns andere verfügbare Systeme ansahen, konnten sie den vorhandenen Platz nicht ausnutzen. Also hat Voortman wieder die beste Lösung gefunden."

JULIE RAISTRICK, GESCHÄFTSFÜHRERIN VON FINLEY STRUCTURES

INTEGRATION IN IHRER WERKSTATT

Dieses Beispiel zeigt das Layout eines weltweit führenden Stahlhändlers. Diese fortschrittliche Voortman-Produktionslinie besteht aus fünf Maschinen: zwei identischen Sägemaschinen der VB-Serie, der Voortman V631 Bohr- und Fräsmaschine und der Strahl- und Beschichtungslinie, die aus einer Voortman VSB-Serie und VP-Serie besteht. Die Entwicklung dieser hocheffizienten Produktionslinie war das Ergebnis einer eingehenden Analyse der Produktionsdaten und des Produktsortiments. Voortman hat verschiedene Konfigurationen entworfen und bewertet, um ein optimiertes Layout zu erreichen, das die rationelle Bearbeitung von Trägern, Profilen und Stabstahl ermöglicht.

Die Bearbeitung beginnt damit, dass die Profile vollautomatisch gestrahlt und beschichtet werden. Danach werden sie entweder zum detaillierten Bohren und Fräsen an die Voortman V631 oder direkt an eine der beiden Sägen der VB-Serie weitergeleitet, die beide für die effiziente, automatische Entnahme kurzer Teile ausgerüstet sind. Dieser Vorgang ist Teil eines nahtlosen Arbeitsablaufs, bei dem die Profile bereits gepuffert und automatisch zur nächsten Maschine in der Linie oder zu einer der Ausgabestellen transportiert werden. Dort angekommen, beschleunigen die Smart Unloading-Bildschirme den Sortier- und Versandprozess erheblich, indem sie auf einfache Weise anzeigen, welche Profile für den Versand an den Kunden bereit sind. Die komplette Linie gewährleistet die Rückverfolgbarkeit der Produkte, so dass sie jederzeit "die Kontrolle" behalten und zuverlässige Lieferzeiten garantieren können.

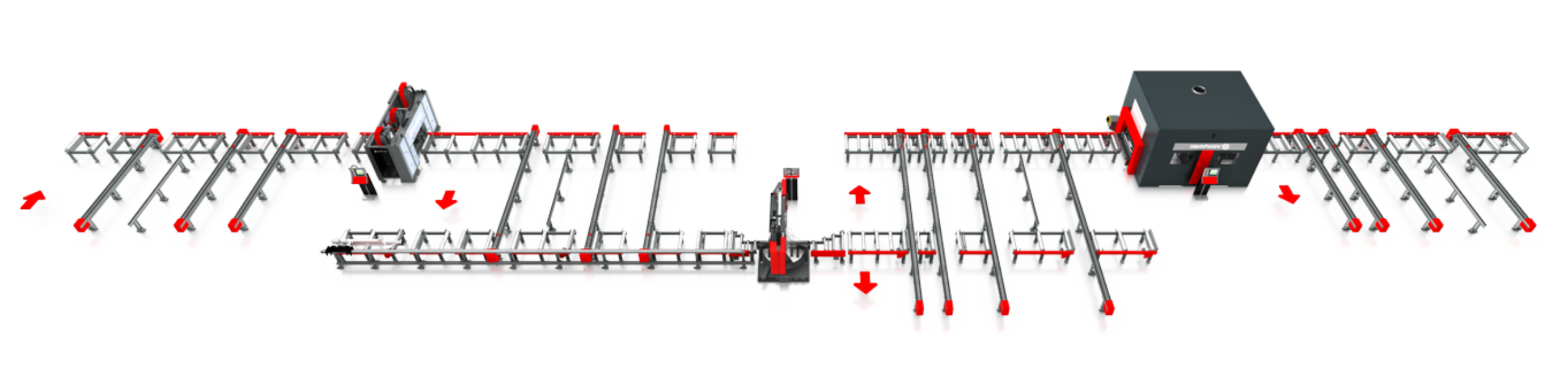

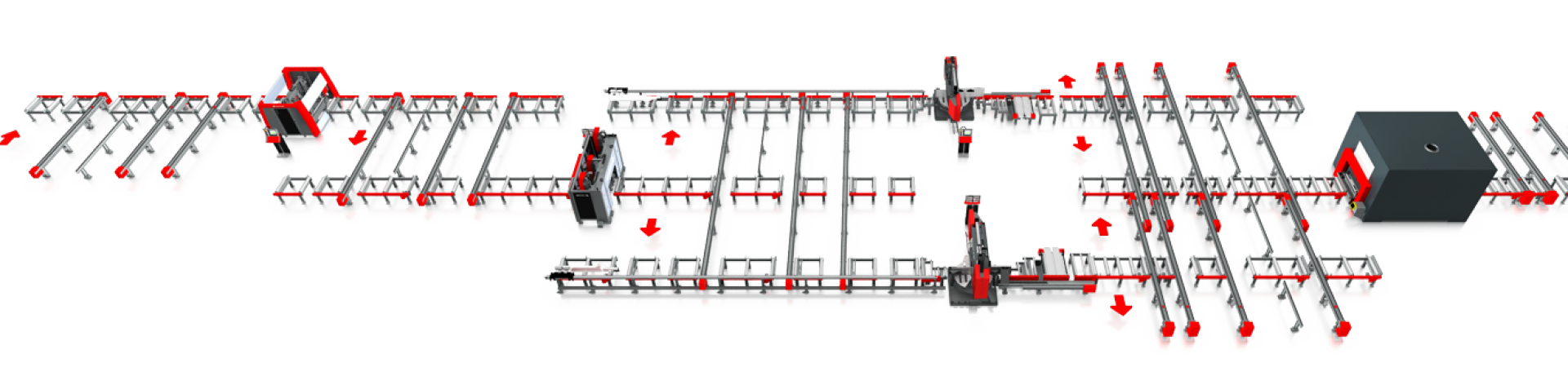

Dieses Beispiel zeigt die Anordnung und Konfiguration in einem großen Stahl-Service-Center. Ein Expertenteam hat den Optimierungsbedarf erkannt und erfolgreich ein hocheffizientes Layout entwickelt, das die Verladung von Profilen aus sechs verschiedenen Hallen auf verschiedene Zufuhrzonen ermöglicht. Im Mittelpunkt dieses innovativen Konzepts stehen strategisch positionierte Zufuhr- und Ausgabestellen sowie die nahtlose Integration von Spezialmaschinen und schlanken Prozessen.

Die Voortman V631 Bohr- und Fräsmaschine und die Voortman VB1250 Bandsägen mit einem automatischen Kurzteil-Abführsystem erfüllen ihre Aufgaben effektiv. Zusätzlich ermöglicht eine eigene Strecke mit der Voortman VB1250 Bandsäge mit Rücklaufsperre das Schneiden von Profilen und Paketen in großen Mengen. Zeitraubende Materialbewegungen, Flaschenhälse und eine komplizierte Logistik entfallen. Dank intelligentem Puffermanagement, Lastausgleich und effizientem Routing kann das System über längere Zeiträume autonom arbeiten und einen maximalen Durchsatz gewährleisten. Darüber hinaus hat sich die Kapazität des Sägens verdoppelt und die Krankapazität wird effizienter genutzt. Die beträchtliche Leistungssteigerung markiert einen bedeutenden Fortschritt in der Logistik, der sich in kurzen Durchlaufzeiten und verbesserter Wettbewerbsfähigkeit niederschlägt - vom Lager bis zum fertigen Produkt.

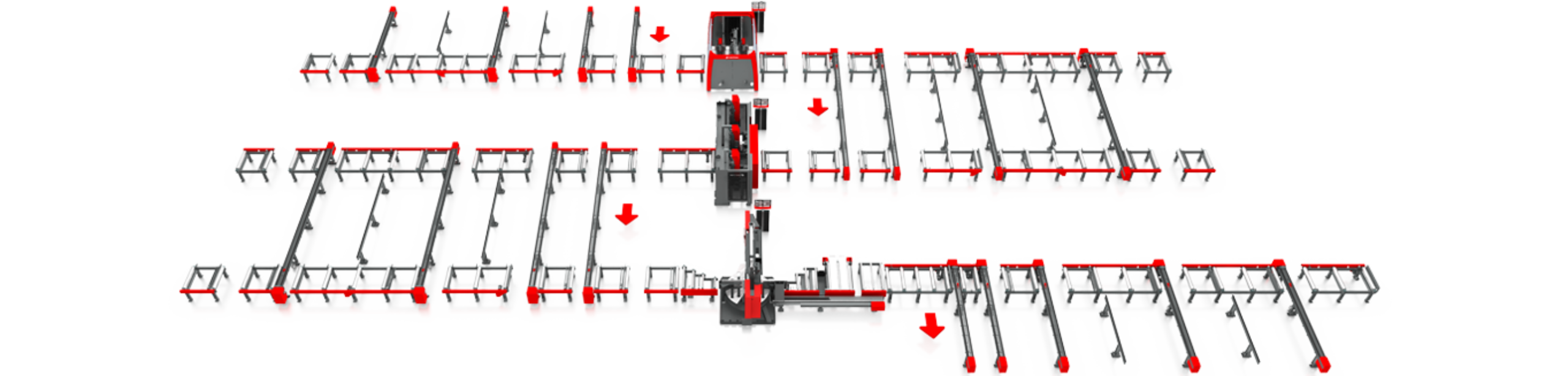

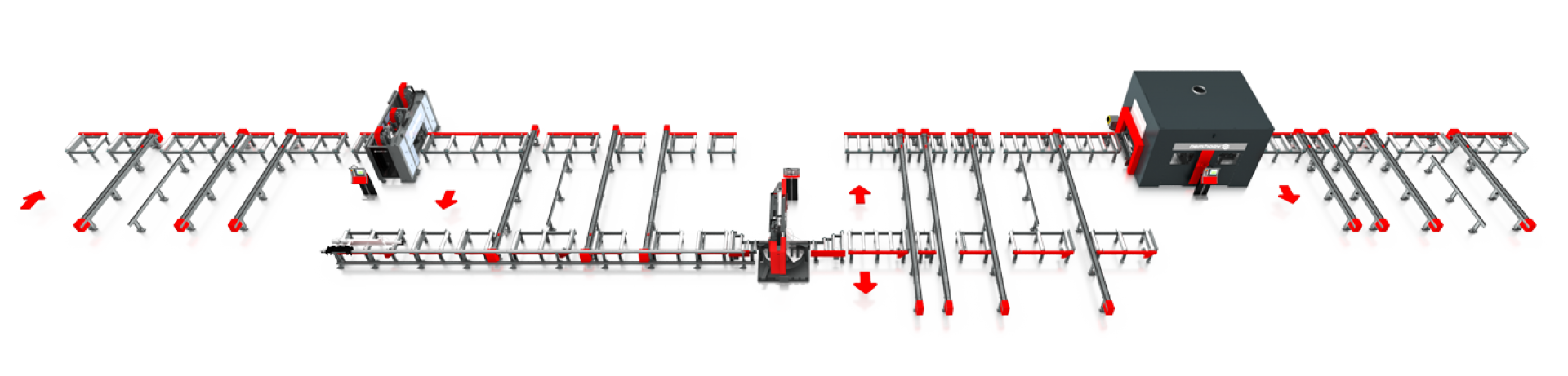

Dieses Beispiel zeigt das Layout und die Konfiguration bei einem größeren Stahlbauer. Die Analyse von Voortman hat gezeigt, dass dieser Kunde viele Markierarbeiten in seiner Produktion hat, so dass eine separate V704 Markiermaschine für das Layout empfohlen wurde. Dieser strategische Schritt ermöglicht es der V704, sich auf das Markieren von Profilen zu konzentrieren, die dann entweder an die V630 oder die V631 zum Bohren weitergeleitet werden. Die Positionierung der beiden Sägen etwas weiter hinten in der Produktionslinie statt am Anfang hat den Vorteil, dass sie schneller ist, da weniger Frontmessungen erforderlich sind. Rohträger in voller Länge können die Markier- und Bohreinheiten durchlaufen, ohne dass eine Pause für erneutes Vermessen eingelegt werden muss.

Die Analyse ergab ferner, dass dieser Kunde eine überdurchschnittlich hohe Anzahl an Sägeschnitten vornimmt, so dass die Investition in ein hochautomatisiertes Sägen mit zwei Sägen und einem Kurzteil-Abführsystem (SPRS) volumenabhängig war. Markierte und gebohrte Profile können gleichzeitig abgelängt werden, und kurze Stücke werden automatisch zur Seite transportiert. Wenn Ausklinkungen erforderlich sind, werden die Profile über Zufuhrquertransporte automatisch zum Ausklinken gebracht, um weiter bearbeitet zu werden, z. B. zum Erstellen von Ausklinkungen, Aussparungen oder zur Vorbereitung von Schweißstellen.

Dieses Beispiel zeigt das Layout und die Konfiguration eines mittelgroßen Stahlbauers. In diesem Fall werden verschachtelte Träger auf der V630 / V631 markiert, gebohrt und gefräst. Die Profile werden dann automatisch zur Säge VB1050 transportiert, wo sie auf Länge geschnitten werden. Nach diesen Bearbeitungen werden die Profile nahtlos zur VB1050 Säge transportiert, wo sie präzise abgelängt werden. Profile, die nach dem Sägen nicht weiter bearbeitet werden müssen, werden automatisch nach rechts geführt. Wenn jedoch der Plasma-Schneidroboter zum zB Ausklinken benötigt wird, werden die Profile automatisch nach links transportiert und zum Ausklinken, Ausklinken, Schweißnahtvorbereitung, Layoutmarkieren und anderen komplexen Schnitten bewegt.

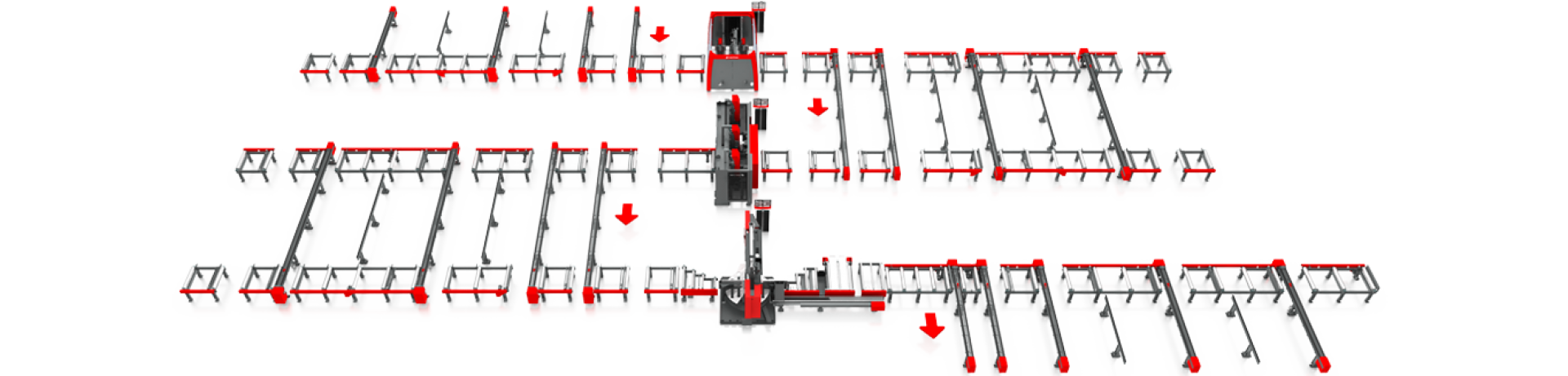

Dieses Beispiel zeigt das Layout und die Konfiguration bei einem Kunden, der nur eine begrenzte Fläche in der Werkstatt zur Verfügung hatte. Voortman entwarf diese "doppelte U-förmige Konfiguration", um die Bodenfläche optimal zu nutzen. In Anbetracht der spezifischen Bedürfnisse des Kunden wurde der Einbau eines Plasma-Schneidroboters als unnötig erachtet, nachdem eine gründliche Analyse ergeben hatte, dass das Volumen der Ausklinkungen und Aussparungen die Investition in eine solche Anlage nicht rechtfertigte. Zur effizienten Bewältigung des hohen Volumens an Layoutmarkieren wurde die Anschaffung einer speziellen V704 Markiermaschine empfohlen. Diese strategische Entscheidung ermöglicht es den Bohrmaschinen V630 und V631, sich ausschließlich auf das Bohren und Fräsen zu konzentrieren und so ihre Gesamtkapazität und Effizienz zu erhöhen. Die markierten, gebohrten und gefrästen Profile werden schließlich von der Säge VB1050 abgelängt und automatisch seitlich auf den Quertransporten der Ausgabe transportiert.

EIN VOLLSTÄNDIG AUTOMATISIERTES PRODUKTIONSSYSTEM

Lassen Sie uns Ihr Layout entwerfen!

Lassen Sie uns gemeinsam Wege finden, Ihre Ziele zu erreichen! Kontaktieren Sie uns noch heute für ein Beratungsgespräch mit einem unserer Experten! Mit jahrzehntelanger Erfahrung, bewährten Lösungen und unserem reaktionsschnellen, weltweiten Service können Sie Ihre Leistung beschleunigen und mit Voortman einen Unterschied machen und den Weg in Ihrem Markt vorgeben!